Innovative Fertigungsverfahren für klimaneutrale Flugzeuge

Die Luftfahrt in Europa muss bis 2050 klimaneutral sowie nachhaltig sein, und das entlang der gesamten Wertschöpfungskette. Um dies zu erreichen, müssen ab 2035 klimaneutrale Flugzeuge zur Verfügung stehen. Zentrale Voraussetzung hierfür sind auch neue Materialien und Fertigungsverfahren.

Mit dem Ziel einer nachhaltigen Luftfahrtindustrie von morgen forscht das Fraunhofer IFAM gemeinsam mit Partnern in unterschiedlichen Bereichen vom Material über die Fertigungstechnik bis zur Anwendung für klimafreundliche Flugzeuge. Forschungsaktivitäten in diesem Feld umfassen beispielsweise ressourceneffiziente Lackierverfahren, mobile Spannfelder für große Flugzeugstrukturen und neue Montageansätze für Helikopter.

Lackierprozesse von Flugzeugstrukturen sind zentraler Bestandteil der Fertigungskette. Auch im weiteren Lebenszyklus des Flugzeugs spielen diese eine Rolle, da die Lackierung in gewissen Wartungsintervallen sowie im Rahmen von Reparaturen regelmäßig erneuert wird. Im Zusammenhang mit dem vom BMWK geförderten Forschungsprojekt BELLISSIMA sollen sowohl Prozesszeiten als auch eingesetzte Lackmengen durch eine bedarfsgerechte digitalisierte Laser-Entlackung, automatisierte Vorbehandlungsprozesse und kantenscharfe Lackierprozesse reduziert werden.

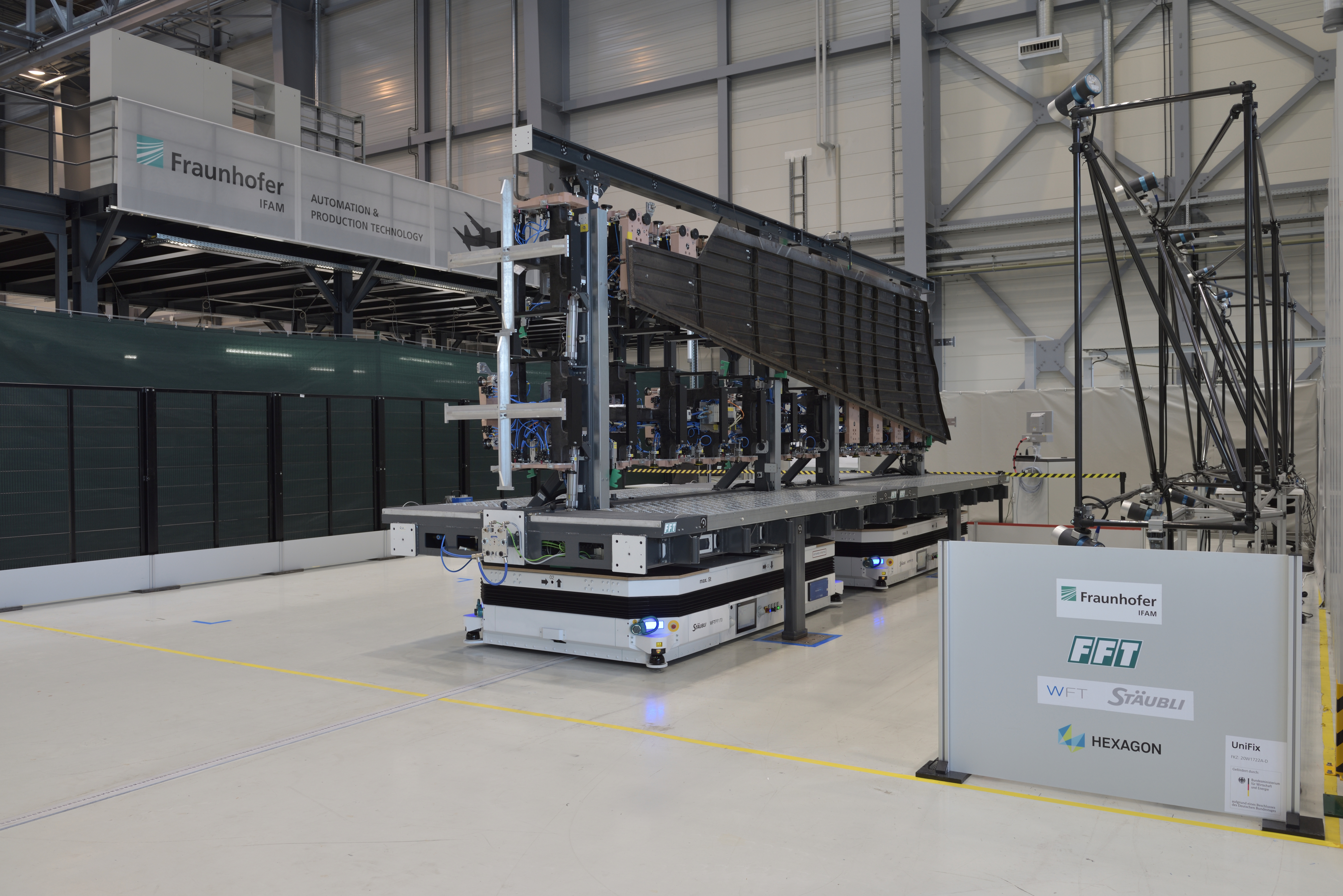

Nebenzeiten in der Flugzeugfertigung und -montage sind zu einem großen Teil auf Handhabungs- und Ausrichtprozesse in Fertigungsanlagen zurückzuführen. Sie verlängern die Durchlaufzeiten unnötig und machen die Fertigungskette hierdurch auch ökologisch betrachtet ineffizienter. Im Rahmen des vom BMWK geförderten Verbundprojekts UniFix entwickelte das Fraunhofer IFAM mit Kooperationspartnern ein mobiles Spannfeld, das Flugzeugstrukturbauteile flexibel aufnimmt, formgebend exakt ausrichtet und automatisiert zwischen Produktionsanlagen transportiert. So lässt sich Produktivität, Effizienz und Wirtschaftlichkeit signifikant steigern.

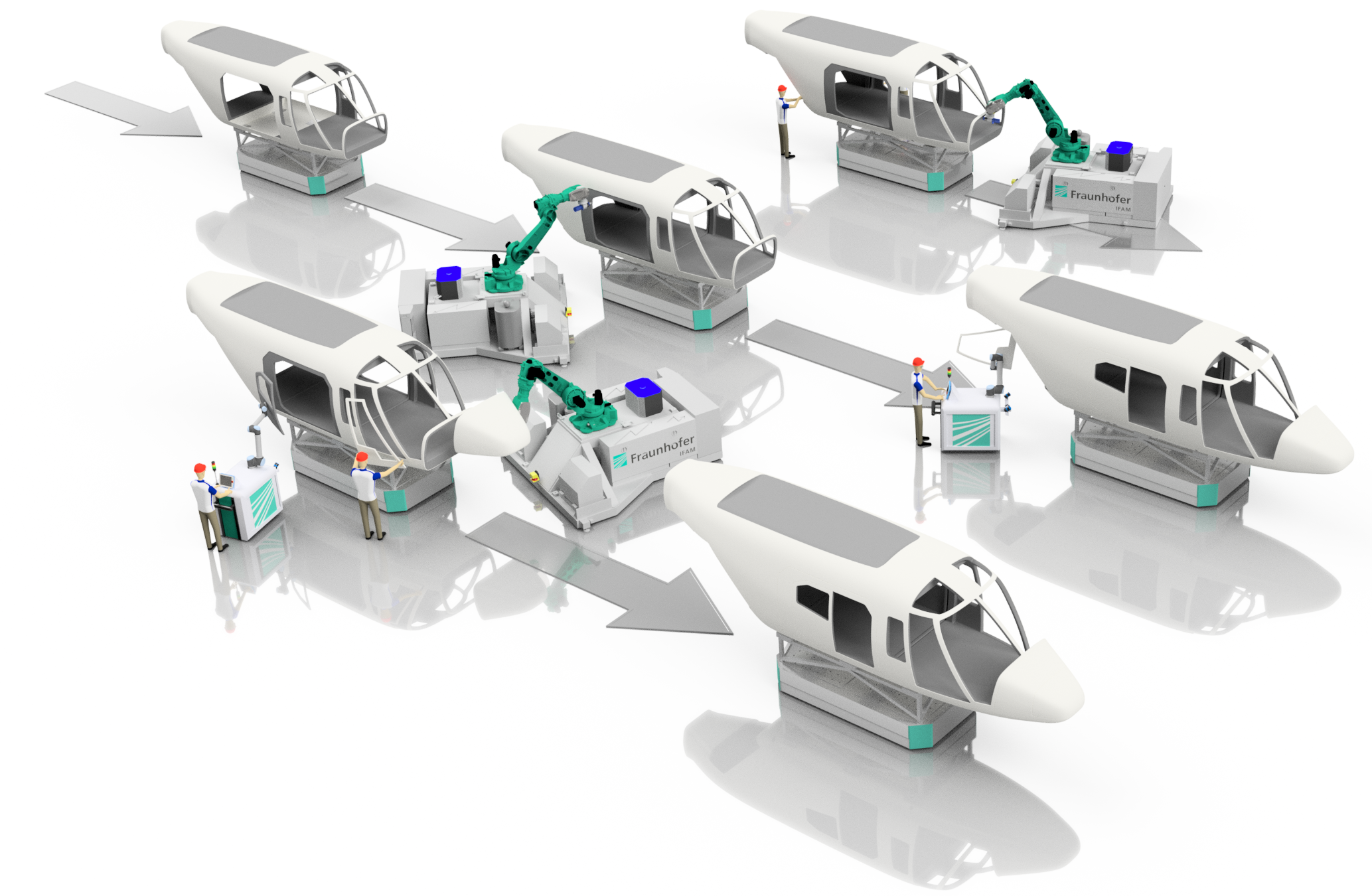

Auch derzeit primär manuell ausgeführte toleranzausgleichende Maßnahmen im Rahmen der Strukturmontage, sogenannte Shim-Prozesse, haben negativen Einfluss auf die Effizienz von Montageanlagen. Ansätze, um dies zu verbessern, werden aktuell in dem vom BMWK geförderten Verbundprojekt COBAIN am Beispiel von Helikopterstrukturen untersucht. Zentraler Ansatz ist eine messtechnische Erfassung der Bauteilgeometrie, die als Input für eine virtuelle Montage genutzt wird, um den individuellen Spalt zwischen den Fügepartnern zu ermitteln. Hierdurch kann ein passgenauer Shim-Prozess erfolgen, der die geometrische Individualität der Fügepartner ausgleicht und sie in einem Zug montierbar macht.

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM