Technologien für die Verarbeitung von Festkörperbatteriematerialien und den Zellbau unter Inert-Atmosphäre (Glovebox)

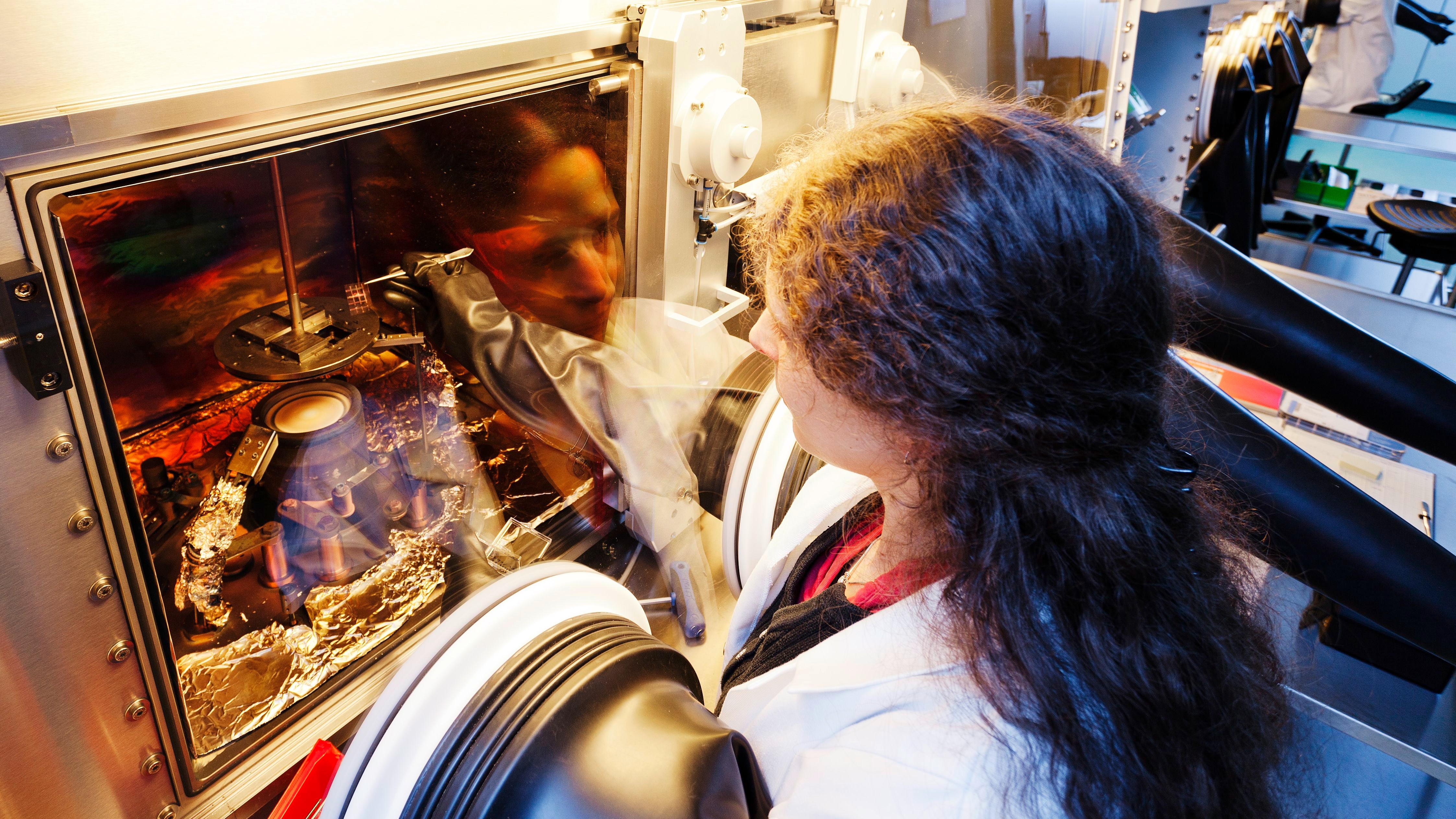

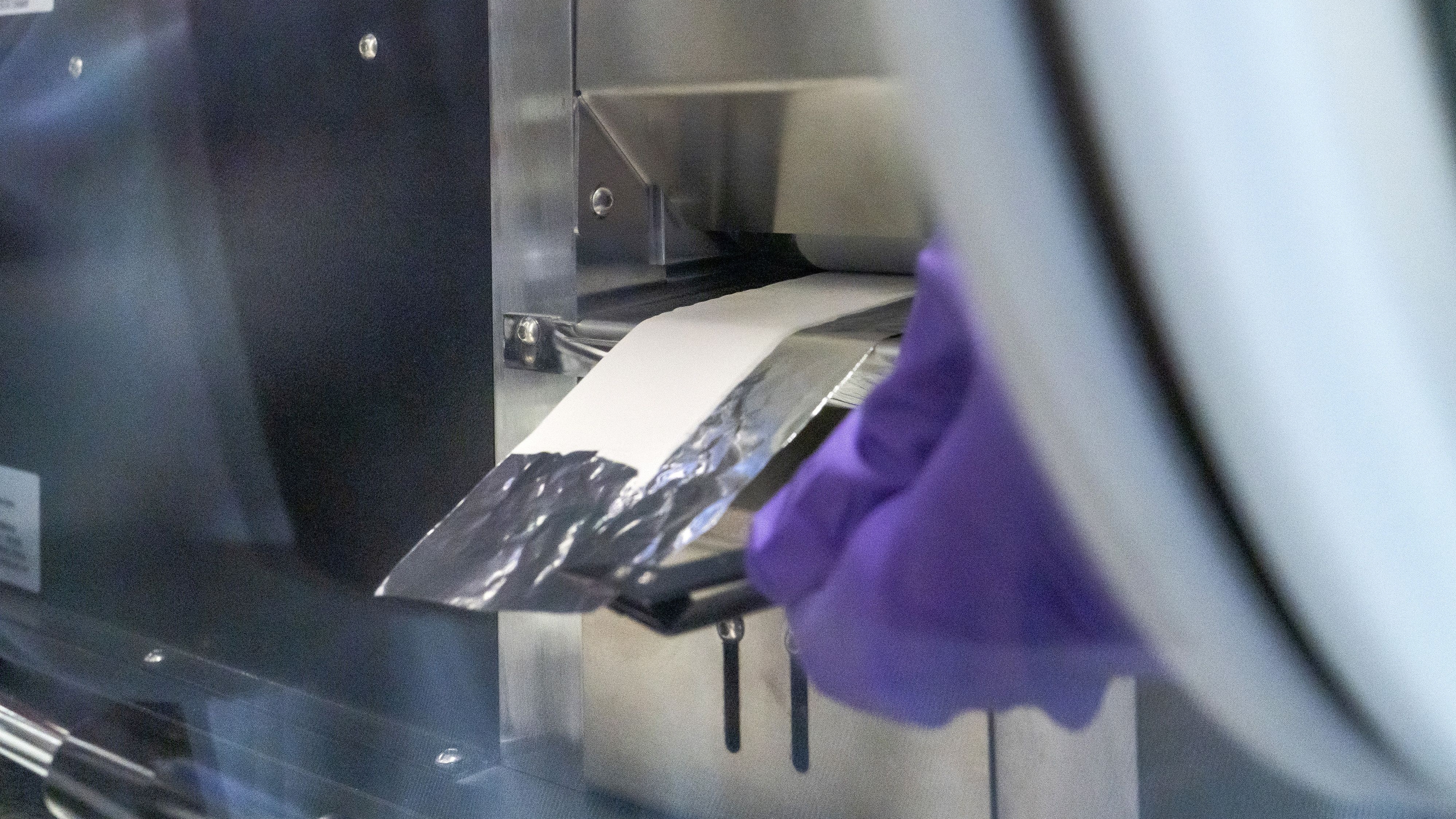

Aktuell setzt insbesondere die Automobilindustrie auf die Festkörperbatterie (auch: Feststoffbatterie) für Elektro-Autos. Für die Entwicklung dieser Batterien und Akkus auf Basis der Festkörpertechnologie, bei der feste und keine flüssigen Elektrolyte zum Einsatz kommen, werden neue Materialien und Fertigungsverfahren gebraucht. Das Fraunhofer IFAM untersucht unterschiedliche Verfahren für die Entwicklung und Verarbeitung von Rohstoffen und Materialien sowie den Zellbau von Feststoffbatterien. Im Batterielabor können alle Verfahren mittels einer Glovebox in einem Micro-Environment unter Inert-Atmosphäre angewandt werden.

Technologien für jeden Schritt der Batterieentwicklung

Das Batterielabor des Fraunhofer IFAM verfügt für jeden Schritt der Batterieentwicklung über die passenden Technologien:

| Materialentwicklung | Für die erfolgreiche Entwicklung einer Festkörperbatterie ist die Auswahl der richtigen Materialien von Bedeutung. Neben der Wahl der richtigen Speichermaterialien/Aktivmaterialien ist vor allem der richtige Einsatz von Zuschlagsstoffen wie Leitadditiven und Bindern entscheidend. |

| Für die Evaluierung einzelner Materialien (Bindersysteme) im Zusammenspiel mit weiteren Komponenten setzt das Fraunhofer IFAM auf umfangreiche chemische analytische Verfahren (NMR, XPS, XRD, REM), die einen Probentransfer unter Inertbedingungen zulassen sowie auf elektrochemische Methoden. | |

| Zur Qualitätskontrolle der Ausgangsmaterialien wird die Karl-Fischer-Titration eingesetzt. | |

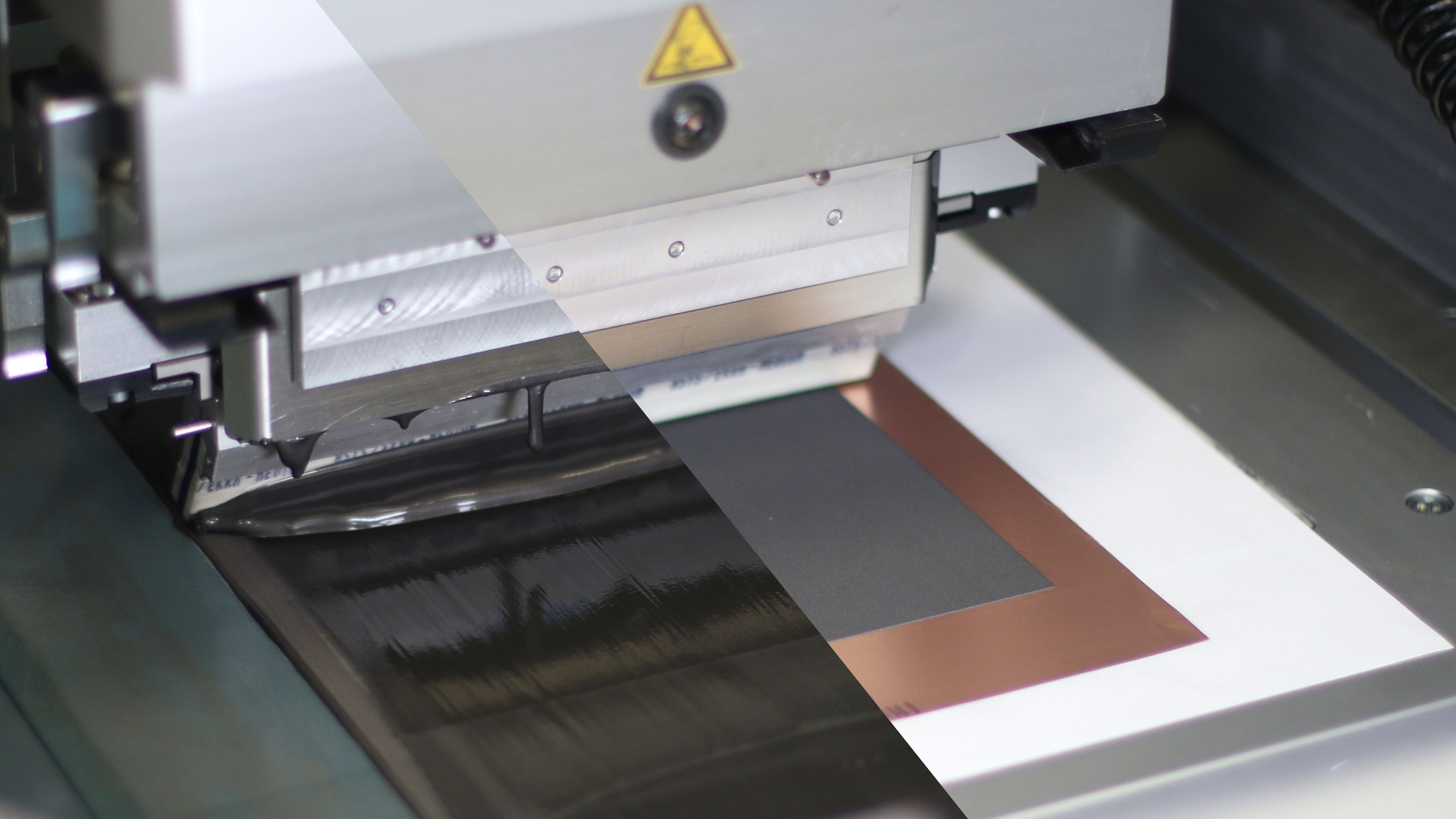

| Pasten / Slurry / Kompositentwicklung | Für die Mischung von lösemittelbasierten Dispersionen (Pasten/Slurries) zur Herstellung von Beschichtungsmassen stehen unterschiedliche Mischaggregate wie Rührwerke mit verschiedenen Mischköpfen oder Mischer (Intensivmischer, Flügelmischer) zur Verfügung. Zur weiteren Homogenisierung kann ein Dreiwalzwerk eingesetzt werden. |

| Zur Evaluierung innovativer Mischverfahren ohne Einsatz von Lösemitteln steht am Fraunhofer IFAM ein Doppelschneckenextruder zur Verfügung. | |

| Begleitend zur Rezepturentwicklung stehen analytische Methoden zur Bestimmung der wesentlichen Prozessparameter (wie Viskometrie und Oberflächenspannung) unter Argonatmosphäre zur Verfügung. |

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM