»Go Beyond 4.0«. Neues Fraunhofer-Leitprojekt zur Digitalen Fertigung in der Massenproduktion startet

Am 10. Februar 2017 fällt am Chemnitzer Fraunhofer-Institut für Elektronische Nanosysteme ENAS der Startschuss für die Erforschung einer neuen Ära in der Produktion.

Die Automatisierung, Digitalisierung und Vernetzung der industriellen Großserienfertigung gehört zu den großen Herausforderungen des 21. Jahrhunderts. Vor allem Unternehmen der Zukunftsmärkte Automotive, Consumer Electronics, Manufacturing und Lighting müssen die wirtschaftlichen Vorteile der Massenfertigung beibehalten, um auch vom Markt geforderte individualisierte Produkte herzustellen.

»Die zunehmend nachgefragte Individualisierung von Industrieprodukten verlangt nach neuen Fertigungsstrategien. Hier gibt es noch großen Forschungsbedarf. Deshalb fördern wir dieses Thema bei Fraunhofer als ein zukunftsweisendes Leitprojekt. Ziel der Leitprojekte ist es, wissenschaftlich originäre Ideen zügig in marktrelevante Produkte umzusetzen und den technologischen Vorsprung für die deutsche wie europäische Wirtschaft auszubauen. Dazu bündeln wir die Kompetenzen mehrerer Institute, um alle relevanten Facetten des Themas abzudecken« sagt Prof. Reimund Neugebauer, Präsident der Fraunhofer-Gesellschaft.

Das Leitprojekt 2016 »Go Beyond 4.0« unter der Führung des Fraunhofer ENAS verknüpft traditionelle Fertigungsmethoden mit Zukunftstechnologien und digitalen Produktionsverfahren. »Wir wollen im Projektkonsortium digitale Druck- und Laserverfahren, die bislang kaum in der Massenfertigung eingesetzt werden, nutzen um Massenprodukte zu individualisieren«, betont der Projektleiter Prof. Thomas Otto, kommissarischer Leiter des Fraunhofer ENAS. »Mit dieser Kombination lassen sich Serienprodukte ressourcenschonend und kosteneffizient bis hin zum Unikat individuell gestalten.«

Sechs Institute – drei Anwendungsfelder

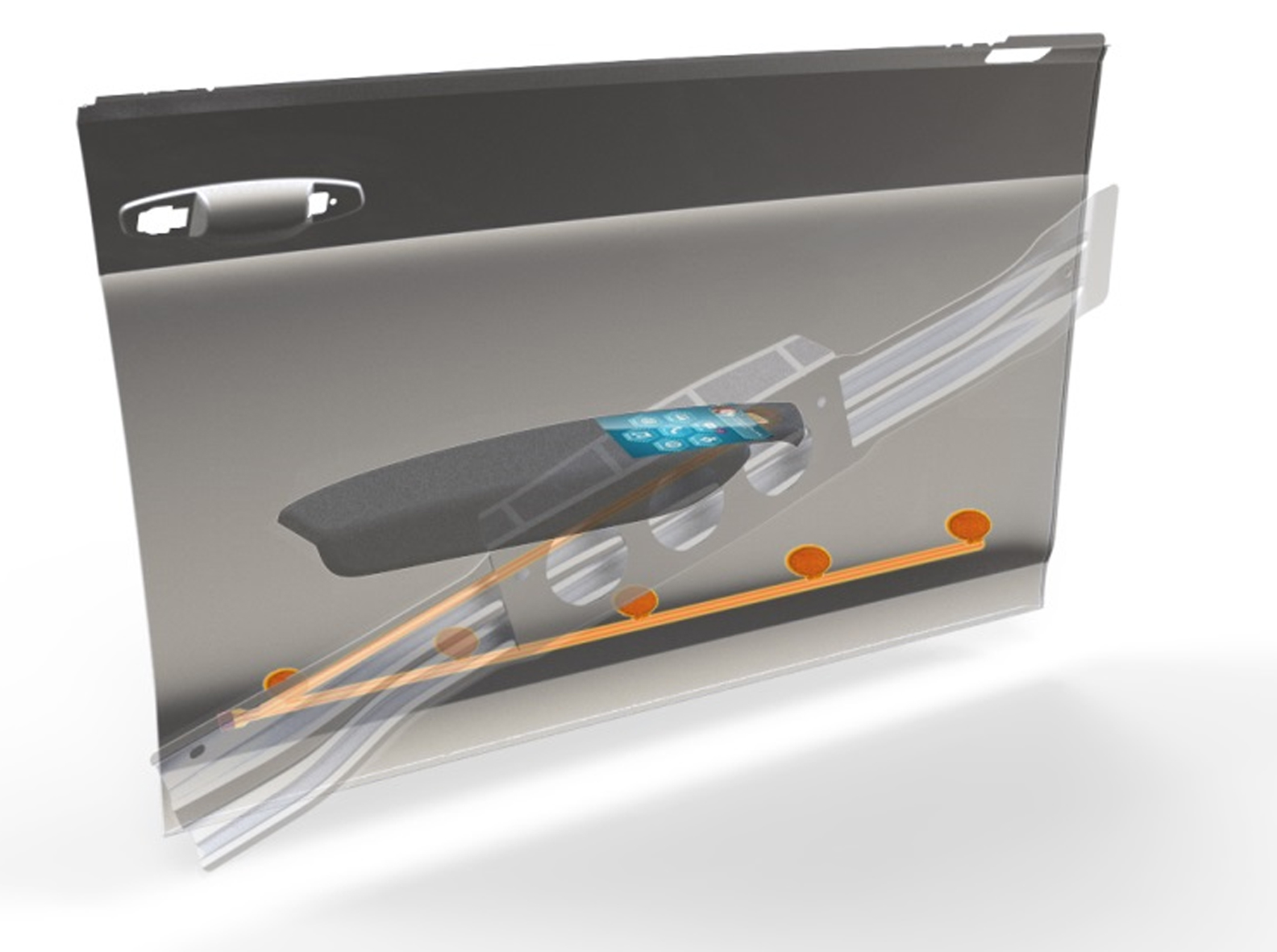

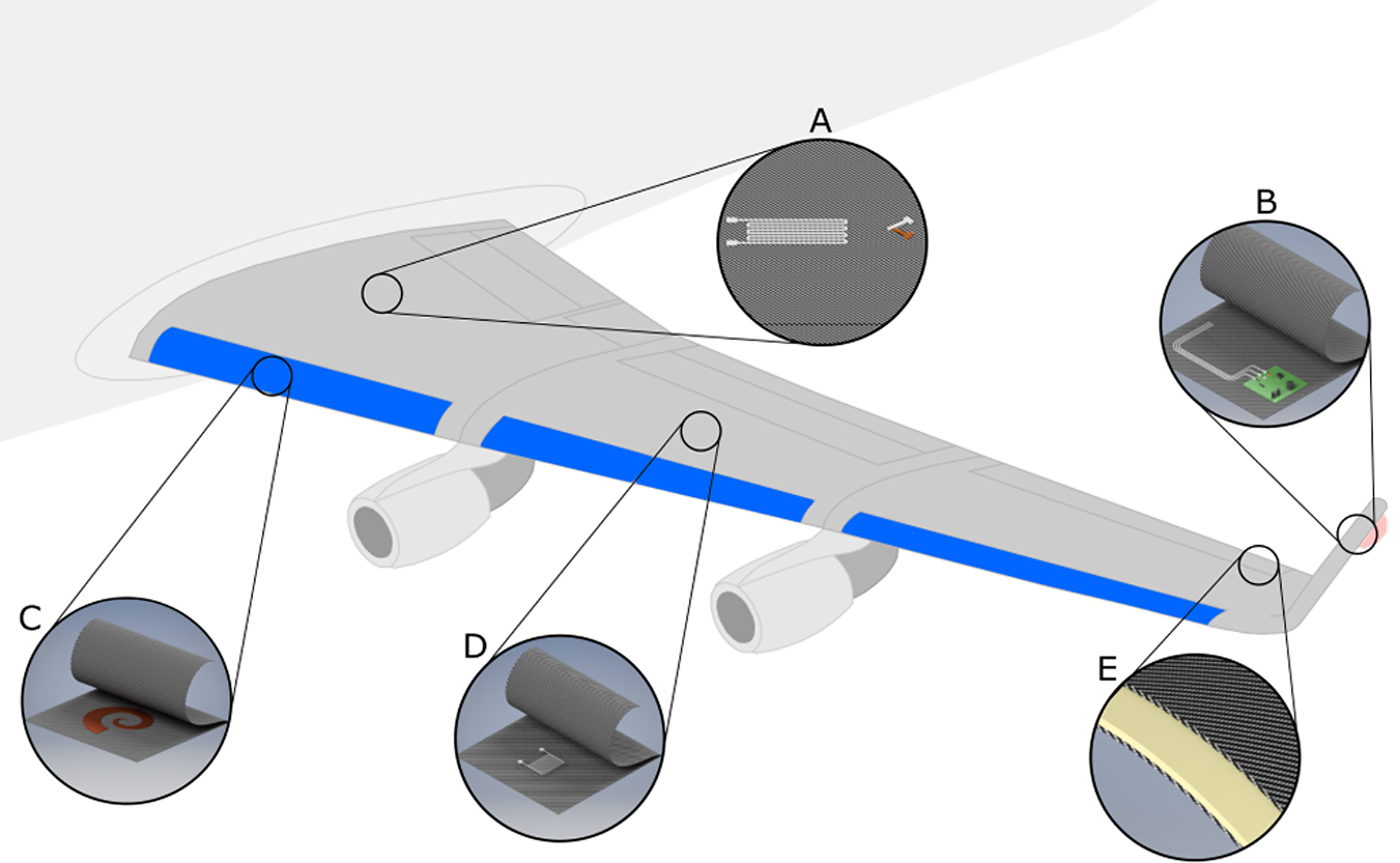

Die sechs Fraunhofer-Institute ENAS, für Fertigungstechnik und Angewandte Materialforschung IFAM, für Lasertechnik ILT, für Angewandte Optik und Feinmechanik IOF, für Silicatforschung ISC und für Werkzeugmaschinen und Umformtechnik IWU – erfolgreich tätig in den Bereichen Maschinenbau, Elektrotechnik, Photonik und Materialwissenschaften – werden anhand dreier marktrelevanter Anwendungsbereiche in den Fertigungsdomänen Automobilbau, Luftfahrt und LED-Beleuchtungstechnik neue Strategien und Prozessinnovationen entwickeln. So sollen etwa Material auftragende (Druck-) und Material abtragende (Laser-) Digitalmodule je nach Bedarf in bestehende Prozessketten integriert werden. Die drei Demonstratoren »Smart Door«, »Smart Wing« und »Smart Luminaire« wurden so gewählt, dass ein möglichst breites Anwendungsspektrum im Hinblick auf Losgröße aber auch Bauteilgeometrie aufgezeigt werden kann.

»Wir wollen in dem Leitprojekt zeigen, wie mit Hilfe einer Kombination der Fertigungsverfahren Digitaldruck und digitaler Laserbearbeitung Klein- und Kleinstserien von Massenprodukten ermöglicht werden, die in der effizienten, vollständig individualisierten Massenproduktion der Losgröße 1 gipfeln soll. Das Projekt adressiert damit insbesondere den Bedarf der Industrie: Ausbau der Anteile in den globalen Märkten durch neue, individualisierte Produkte, die mit gesteigerter Produktionseffizienz in Deutschland hergestellt werden«, erklärt der Koordinator des Projekts Prof. Reinhard R. Baumann.

Das Projekt »Go Beyond 4.0« wird für drei Jahre mit acht Millionen Euro von der Fraunhofer-Gesellschaft gefördert. Es stellt einen weiteren Beitrag der Fraunhofer-Gesellschaft zum globalen Erfolg der deutschen produzierenden Industrie dar und setzt auf die profunden Erfahrungen aus dem Leitprojekt 2014 »E³-Produktion« auf, in dem unter Leitung des Fraunhofer IWU begonnen wurde, Produktion neu zu denken.

Pressemitteilung, Projektsteckbrief und Logo zum Download:

Letzte Änderung:

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM