Umweltfreundlicher fliegen mit verformbaren Flugzeugflügeln

Spritsparend und somit umweltfreundlich fliegen – das ist das große Ziel der Airlines. Im EU-Projekt SARISTU soll der Kersosinverbrauch nun um sechs Prozent gesenkt werden, unter anderem durch eine bewegliche Landeklappe. Auf der Messe ILA Berlin Air Show vom 20. bis 25. Mai stellen die Forscher diesen und andere Prototypen vor (Halle 6, Stand 6212).

Der Andrang auf den Flughäfen ist enorm: Rund 2,2 Milliarden Menschen steigen jährlich in den Flieger, sei es für den Urlaub oder für eine Geschäftsreise. Und es werden zunehmend mehr. Doch die Vielfliegerei hat einen Haken: Die Jets pusten Schadstoffe in die Luft, die die Umwelt belasten. Airlines, Flugzeugbauer und Wissenschaftler arbeiten daher daran, den Kerosinverbrauch der Flugzeuge zu senken und damit auch die Umwelt zu schonen. So beispielsweise im EU-Projekt SARISTU, kurz für Smart Intelligent Aircraft Structures.

Verformbare Landungsklappe

Im Gegensatz zu Vögeln, die ihre Federn während des Fluges an die Luftströmung anpassen können, sind die Bauteile im Flugzeug bisher starr. So auch die Landeklappe. Sie ist an der Hinterkante des Flügels angebracht und wird, wie der Name bereits sagt, zur Landung ausgefahren. In sich ist sie jedoch unbeweglich, sie wird lediglich um eine Achse gedreht. Das soll sich durch SARISTU ändern. »Die Landeklappen sollen sich künftig während des Fluges an die Strömungen anpassen und so die Aerodynamik verbessern«, erklärt Martin Schüller, Wissenschaftler am Fraunhofer-Institut für Elektronische Nanosysteme ENAS in Chemnitz. Die Mechanik, die sich in der Landeklappe befindet und sie entsprechend verformt, hat das Konsortium bereits entwickelt. Die Algorithmen, die hinter diesen Bewegungen stehen, haben Forscher des Fraunhofer-Instituts für Elektronische Nanosysteme ENAS in Chemnitz programmiert, gemeinsam mit ihren italienischen Kollegen des Luftfahrtinstituts Cira und der Universität Neapel.

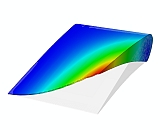

Bewegen kann sich die Landeklappe mit Hilfe der Mechanik. Das klappt jedoch nur dann, wenn auch ihre »Haut« beweglich und dehnbar ist. Daran arbeiten die Wissenschaftler des Fraunhofer-Instituts für Fertigungstechnik und Angewandte Materialforschung IFAM in Bremen. »Wir haben eine Silikonhaut kreiert, in der sich starre und weiche Elemente abwechseln«, verrät Andreas Lühring, Wissenschaftler am IFAM. »Insgesamt besteht die Haut aus fünf harten und drei weichen Bereichen, außen spannt sich eine Silikonhaut darüber«. Die weichen Elemente befinden sich jeweils über der Mechanik, also an den Stellen, die am meisten gedehnt werden. Das Besondere liegt nicht nur in dem neuartigen Aufbau, sondern auch im Material an sich: Die Dehnelemente sind aus Elastomerschaum, der über den gesamten Temperaturbereich zwischen minus 55 Grad Celsius bis hin zu 80 Grad Celsius elastisch bleibt.

Vier 90 Zentimeter lange Prototypen – zwei davon mit Hautsegmenten – sind bereits in der Testphase. Funktioniert die Mechanik? Werden die Kräfte richtig übertragen? Auch ein Test im Windkanal steht an. Auf der Messe ILA Berlin Air Show vom 20. bis 25. Mai stellen die Forscher den Prototyp vor (Halle 6, Stand 6212). Aktuell fertigen die Forscher einen 2,30 Meter langen Prototyp.

Bewegliche Flügelspitze

Sechs Prozent Kerosin lassen sich nicht durch eine einzige Verbesserung einsparen – dazu ist eine ganze Reihe von Ansätzen nötig. In einem zweiten Teilprojekt widmen sich die Forscher vom IFAM daher dem Wingtip, also der Flügelspitze. Das Konsortium von SARISTU hat eine Klappe entwickelt, die in der Flügelspitze angebracht ist und ihre Form während des Fluges so verändert, dass der Luftwiderstand möglichst klein ist. Doch zwischen Klappe und feststehendem Flügel darf kein Spalt entstehen, denn dieser würde den Effekt wieder zunichte machen. »Wir haben daher ein elastisches Verbindungselement entwickelt, und zwar von der chemischen Zusammensetzung über die Verfahrenstechnik bis hin zur Herstellung des Bauteils«, sagt Lühring. Auch dieses Bauteil behält seine Elastizität über den gesamten Temperaturbereich zwischen 80 Grad Celsius und minus 55 Grad Celsius – und trotzt zudem der starken Windbelastung. Den Prototyp stellen die Forscher auf der Messe ILA vor (Halle 6, Stand 6212).

Förderung

Dieses Projekt wurde aus Mitteln des Siebten Rahmenprogramms der Europäischen Union für Forschung, technologische Entwicklung und Demonstration unter Finanzhilfevereinbarung Nr. 284562 gefördert.

Letzte Änderung:

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM