Neues Projekt am Fraunhofer IFAM in Dresden gestartet / 2017

Innovatives Hybridsystem in der Gebäudetechnik

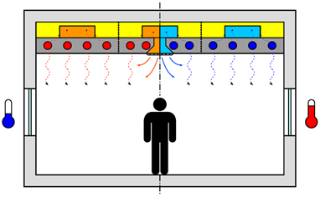

In der Gebäudetechnik kommen zunehmend Kombinationen von energietechnischen Komponenten zum Einsatz. Diese sogenannte Hybridisierung verknüpft z.B. konventionelle Wärmeerzeuger mit Systemen zur Kraft-Wärme-Kopplung. Aber nicht nur im Wärme-, Kälte- und Stromerzeugungsbereich spielt die Hybridisierung eine Rolle, sondern auch bei der Verteilung und Übergabe von Wärme und Kälte. Unter dem Titel „Entwicklung und Untersuchung von modularen hybriden Heiz- und Kühlflächen in Kombination mit Raumluftkonditionierung“, kurz Hybrid-FHKL, ist nun in diesem Zusammenhang ein neues Forschungsprojekt am Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM in Dresden gestartet.

mehr Info Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM