Metallische Implantatwerkstoffe - Hochporös und abbaubar

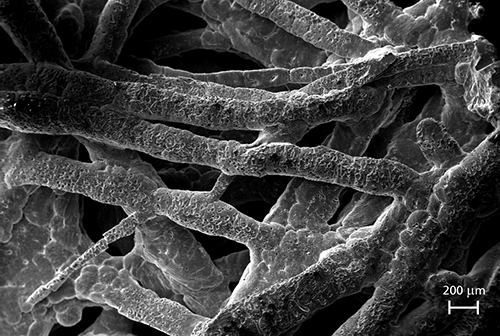

Am Fraunhofer IFAM in Dresden wurde als Lösung für die Behandlung größerer Knochendefekte ein degradierbares Magnesiumimplantat mit einer Faserstruktur entwickelt. Diese dient dem Knochen als Leitstruktur während des Wachstums, das durch die günstigen biomechanischen Eigenschaften des Implantats besonders stimuliert wird. Gleichzeitig ermöglicht die Struktur das Einwachsen der Blutgefäße. Parallel mit dem Heilungsprozess baut sich das Implantat ab.

Bisher wurden größere Knochenschäden hauptsächlich durch patienteneigene Knochen implantologisch versorgt. Allerdings steht dieser natürlich nur begrenzt zur Verfügung. Außerdem birgt die Entnahme aus zumeist dem Beckenkamm zusätzliche Risiken für den Patienten. Eine Alternative stellt synthetischer Knochenersatz dar, der aber mechanisch oft nur wenig belastbar sowie durch dauerhafte Störungen der Bildgebung ungünstig ist. Als ideale Lösung gelten daher degradierbare Werkstoffe, also solche Implantate, die nach erfolgter Heilung verschwinden - so wie das innovative Magnesiumimplantat des Fraunhofer IFAM Dresden.

Ausgangspunkt der technologischen Entwicklung ist die Fertigung von Magnesium-Kurzfasern durch Extraktion aus der Schmelze. Die Fasern werden dann gleichmäßig abgelegt sowie durch Erwärmung miteinander verbunden und verdichtet. In dieser Wärmebehandlung, dem sogenannten Sintern, besteht die besondere Herausforderung der Fertigung der Magnesium-Faserstrukturen. Da der Werkstoff hochgradig sauerstoffaffin ist, widersetzt er sich dem Sintern. Lösung ist die Wärmebehandlung mit einer partiellen Schmelzphase, die durch Simulation ermittelt wird.

Die so hergestellten Implantate besitzen sehr gute mechanische Eigenschaften und vor allem ausgezeichnete Korrosionseigenschaften, die den physiologischen Anforderungen besonders gerecht werden. Im Tiermodell konnte damit nach 12 Wochen eine zunächst langsame Korrosion festgestellt werden, nach 24 Wochen war der Großteil der metallischen Implantate dann verschwunden.

Diese Eigenschaften haben auch Unternehmen überzeugt. So plant die Botiss Biomaterials GmbH als Lizenznehmer die Umsetzung des Werkstoffs in der Oral-Chirurgie und evaluiert derzeit den Aufbau einer geeigneten Fertigungskette.

Letzte Änderung:

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM