Vereisung stellt ein großes Problem beim Betrieb von Windenergieanlagen dar, da diese zu massiven Ertragseinbußen, Verschleiß und auch zur Gefährdung von Menschen in der Nähe der Anlagen führt. Bauliche Maßnahmen zur Enteisung, wie integrierte Heizanlagen in den Rotorblättern oder Enteisungsaktionen per Industriekletterer oder Helikopter, sind sehr aufwändig. Aus diesem Grund wurde im Projekt TURBO das Auftragen eines temporären Vereisungsschutzes mittels einer Drohne erforscht. Ziel des Projekts war es, die grundsätzlichen Technologiebausteine (Beschichtungsmaterial, Applikationstechnik, Drohnenplattform) für die Beschichtung von Rotorblattvorderkanten mit einem temporären Eisschutzsystem zu entwickeln. Zudem sollten die Technologiebausteine in einem System integriert werden und die Machbarkeit anhand von Beschichtungsversuchen im Freien an Rotorblattabschnitten demonstriert werden.

Die Drohnen-Applikationstechnik stellt eine Herausforderung dar

Für die Inspektion von großen Bauwerken wie Brücken oder Hochhäuser wird seit einigen Jahren auf Drohnen zurückgegriffen. Diese können kostengünstig beispielsweise Korrosions- oder Erosionsschäden detektieren. Es wäre daher naheliegend auch die Lackierarbeiten solcher Flächen per Drohne durchzuführen. Hier hat man es allerdings mit enormen Herausforderungen, wie z. B. dem Gewicht von Beschichtungsaggregaten und -materialien, Rotorabwinden, äußerem Wind oder sonstigen Umweltbedingungen zu tun. Für den Einstieg in die Drohnen-Applikationstechnik wurde in dem Projekt daher kein hochwertiger Lackauftrag, sondern der Anwendungsfall eines temporären Vereisungsschutzes gewählt. Neben diesem konkreten Anwendungszweck wurden zudem die Grundlagen für mobile Beschichtungseinrichtungen bei weiteren Anwendungen wie bei der Beschichtung von Schienenfahrzeugen, Flugzeugen und Fassaden gelegt.

Untersuchung der Wechselwirkung zwischen Materialeigenschaften, Auftragstechnik und Drohnenflug

Im Fokus der Arbeiten stand die Untersuchung der Wechselwirkungen aus robuster Auftragstechnik (z. B. Gewicht, Mechanismus), Materialeigenschaften (z. B. Umweltverträglichkeit, Viskosität, Anti-Eis-Funktion) und Drohnenflug (z. B. Stabilität, Positionsgenauigkeit, Rotorenabwind).

Die Applikationsmethode:

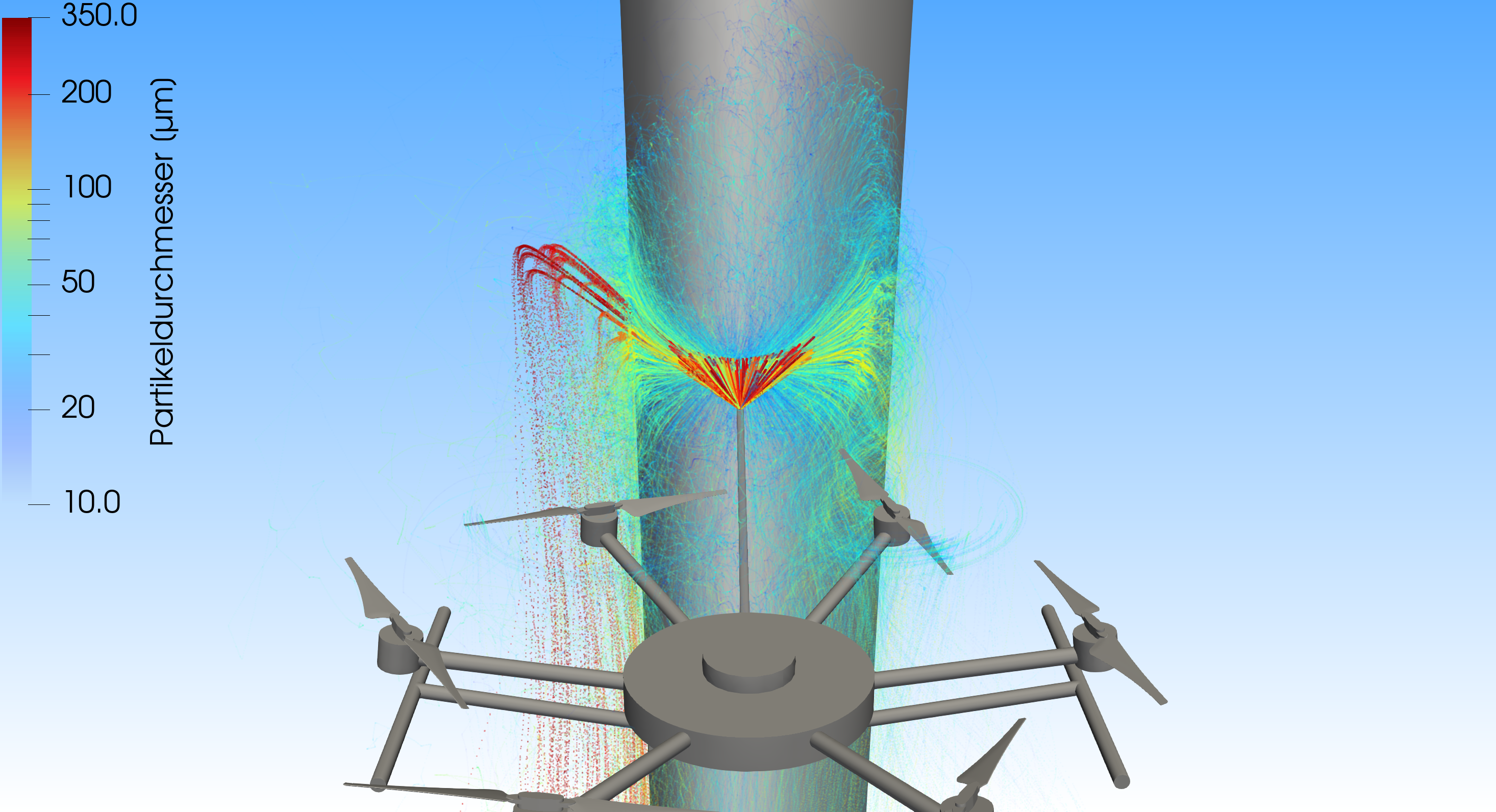

Um möglichst reale Voraussetzungen zu schaffen, wurden zu Beginn des Projekts am Fraunhofer IPA im Team von Dr. Oliver Tiedje mittels Simulationen (Abbildung 1) die Bedingungen an einer Windenergieanlage nachgestellt. Dabei wurden vor allem die typischen Windverhältnisse berücksichtigt. Als Ergebnis wurden die Tröpfchengrößen, -geschwindigkeiten und der Lackierabstand ermittelt, bei dem sich die Verluste an Beschichtungsmaterial in Grenzen halten. Als beste berührungslose Applikationsmethode stellte sich dabei die Airless-Zerstäubung heraus. Weitere Entwicklungsschritte waren die Druckerzeugung, d. h. die Pumpe so auszulegen, dass sie das Material verarbeiten kann und möglichst leicht ist sowie die Applikation der Beschichtung mit einer Lanze, damit der Sprühstrahl nicht von dem Rotorabwind der Drohne beeinflusst wird.

Das Beschichtungssystem:

Parallel zur Untersuchung der passenden Applikationstechnik wurde am Fraunhofer IFAM ein temporäres, vor Vereisung schützendes Beschichtungssystem entwickelt, das komplett aus biologisch unbedenklichen Rohstoffen besteht, von der Viskosität her zu der Applikationstechnik passt und eine möglichst lange Eisfreiheit ermöglicht. Das entwickelte Beschichtungsmaterial kann schnell und einfach mittels Spritzapplikation appliziert werden und trocknet bei Raumtemperatur schnell an. Die Funktionstests in der Eiskammer am Fraunhofer IFAM zeigten, dass die Beschichtung wie erwartet die Reifbildung verhindert.

Die Drohnentechnik:

Erste Drohnenbetriebsversuche und Integrationsanalysen auf den Fluggeräten wurden bereits in der Praxis durchgeführt. In unterschiedlichen Flugversuchen wurden die Positioniergenauigkeit und resultierende Schwerpunktlagen inkl. der sich damit verändernden Flugleistung verschiedener Drohnen bestimmt. Ziel war dabei eine einfache Ansteuerbarkeit des Applikationsgerätes durch den Piloten, sowie die Integration des Applikationsgeräts inkl. Materialbehälter an einer handelsüblichen Drohne zu realisieren. In den Versuchen zeigte sich, dass speziell die Positioniergenauigkeit in Kombination mit der Sprühkegelstabilität (auch bereits bei leichtem Wind) von besonderer Herausforderung sind, wenn die Sprühapplikation in horizontaler Richtung und kontrolliert erfolgen soll. Ohne den Einsatz von höherwertigen Positioniersystem wie z.B. RTK bewegt sich das unbemannte Fluggerät im Schwebeflug (also ohne Steuereingaben des Piloten) um bis zu ca. ±40cm in lateraler Richtung. Ähnliche Werte ergaben sich für die Höhenstabilität. Mit RTK konnte diese Bewegung auf ca. ± 5cm in allen drei Raumrichtungen reduziert werden. Weiterhin war eine stabile und gleichzeitig leichte Integration der Lanze ein wichtiger Aspekt. Die Energieversorgung wurde in diesem Fall durch eine separate Batterie für das Sprühsystem realisiert. Die Sprühkegelaktivierung erfolgte über einen einfachen Kippschalter der Fernbedienung. Eine alternative Lösung wurde durch die »Fesselung« der Drohne untersucht, bei der die Pumpeneinheit am Boden bleibt und die Drohne durch einen Schlau mit dem Applikationsmedium versorgt wird. Vorteile sind hierbei vor allem die höhere Kapazität sowie die Möglichkeit, auch die Stromversorgung vom Boden zu realisieren. Allerdings ist eine entsprechend hohe Traglast der Drohne für die Schlauchmitnahme, speziell in größeren Höhen, als weitere Herausforderung anzusehen.

Das Gesamtsystem, bestehend aus Drohne, Applikationsaggregat (inklusive Lackversorgung) und Beschichtungssystem, wurde erfolgreich an dem Modell eines Rotorblattabschnitts demonstriert. Es wurden sowohl ein frei fliegender Demonstrator (Abbildung 2), als auch eine Drohne, bei der das Lackmaterial per Schlauch vom Boden zugeführt wurde, erfolgreich getestet.

Projektpartner:

- Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

- Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA

Begleitet wurde das Projekt zudem von 19 Firmen aus den Bereichen Lack- und Rohstoffhersteller, Hersteller von Lackiergeräten, Drohnen und Betreiber von Windenergieanlagen.

Projektlaufzeit

01.03.2021 bis 31.08.2023

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM