Höchste Effizienz von der Produktion bis zur Nutzungsphase

Das Fraunhofer IFAM beschäftigt sich bereits seit 2008 mit Elektromobilität und gießtechnischer Herstellung von Komponenten des elektrischen Antriebs. Im Fokus stehen die Entwicklung und Erprobung neuer Gießkonzepte und Konstruktionsweisen für Gussteile des Elektromotors. Mit der Analyse und Bewertung von Gussteilen für den Karosseriebau elektrischer Fahrzeuge wurde das Kompetenzfeld erweitert und widmet sich hierbei insbesondere dem Giga-Casting.

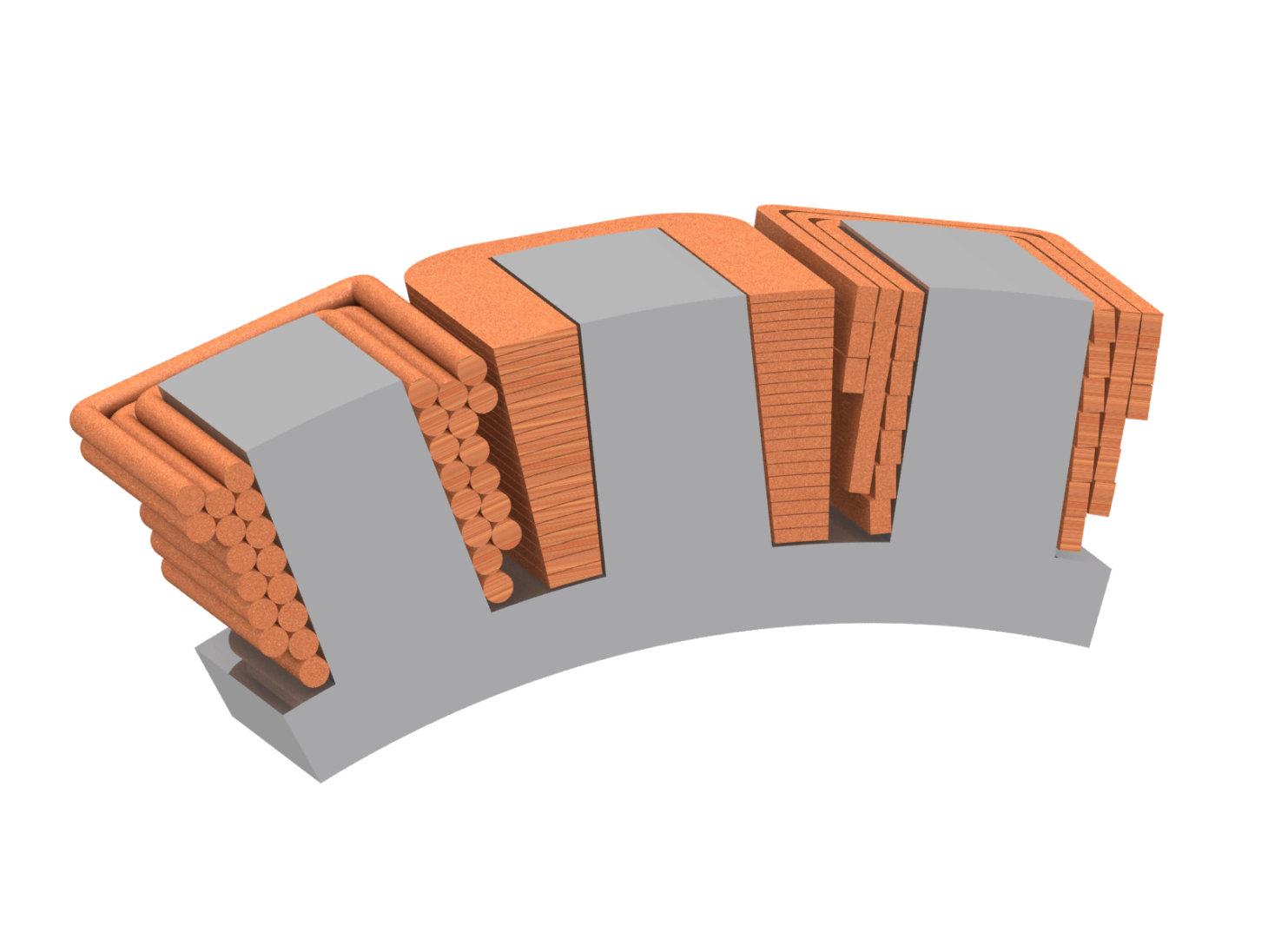

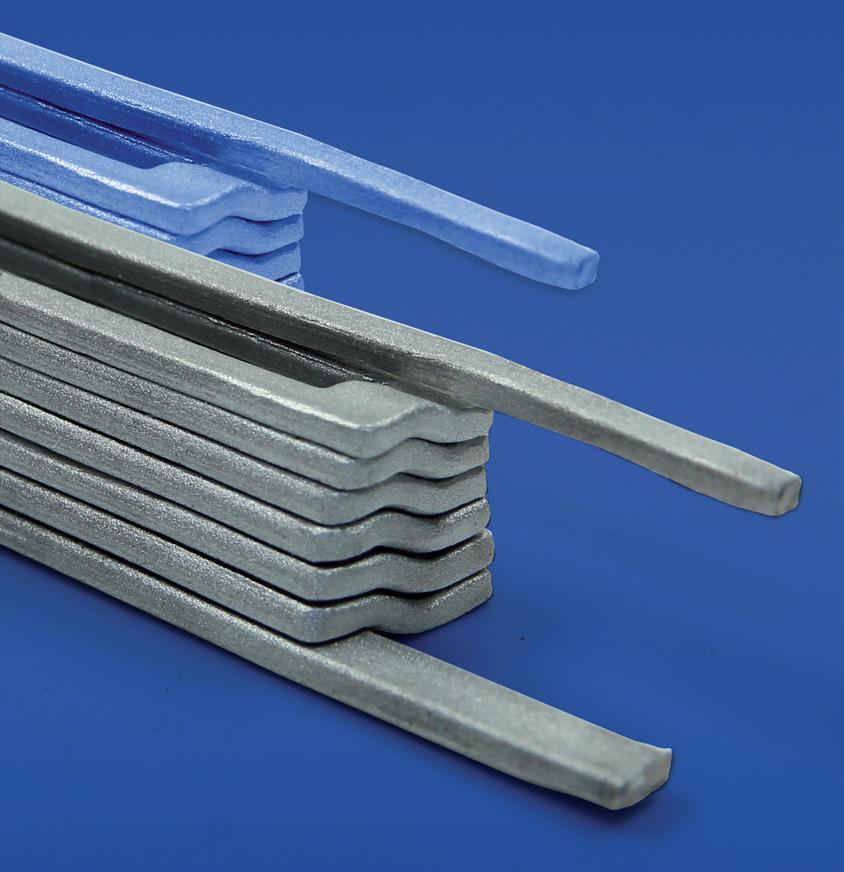

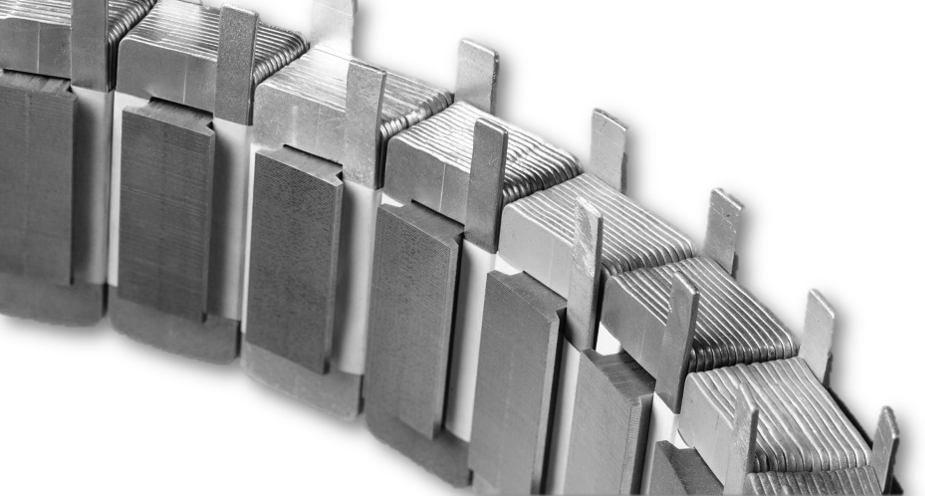

Im Vordergrund der Forschungs- und Entwicklungsaktivitäten steht beispielsweise das Eingießen von Rohr- oder Hohlstrukturen in Gehäuse zur Kühlung von Elektromotoren, Batterien oder der Leistungselektronik. Speziell für Asynchronmaschinen erarbeiten unsere Expertinnen und Experten Maßnahmen zur Optimierung von gegossenen Rotoren. Das patentierte Fraunhofer-Konzept der gegossenen Spule eröffnet ganz neue Möglichkeiten zur Leistungssteigerung bei elektrischen Antrieben gegenüber konventionell gewickelten Drahtspulen für Automobile, Pedelecs, eBikes oder Scooter. Die Anforderungen für eine spätere Übertragbarkeit der Entwicklungen in die Serienfertigung werden stets berücksichtigt.

Durch unsere interdisziplinäre, enge Zusammenarbeit zwischen den Bereichen »Gießereitechnologie« und »Elektromobilität« entsteht eine optimale Know-how-Konstellation, die eine gesamtheitliche Betrachtung von fertigungstechnischen Aspekten mit gießtechnischem Schwerpunkt, konstruktiver Gestaltung und elektromagnetischer Auslegung zur erfolgreichen Herstellung von Komponenten für elektrische Antriebe ermöglicht.

Unsere Forschungsschwerpunkte:

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM