Metallische Nanopartikel gewinnen in vielen industriellen Branchen immer mehr an Bedeutung. Als additive oder funktionelle Beschichtungen können sie verschiedensten Produkten neue Eigenschaften, wie zum Beispiel katalytische oder antibakterielle Wirksamkeit, vermitteln. Bislang schränken die technische Komplexität sowie der Zeit- und Kostenaufwand der gängigen Herstellungsverfahren potenzielle Anwendungen der Metallnanopartikel jedoch deutlich ein. Am Fraunhofer IFAM wurde hierfür eine innovative Lösung durch den Einsatz von AD-Plasma entwickelt.

Kostengünstig, nachhaltig, flexibel: Der Einsatz von AD-Plasma zur Erzeugung von Nanometallen bietet viele Vorteile

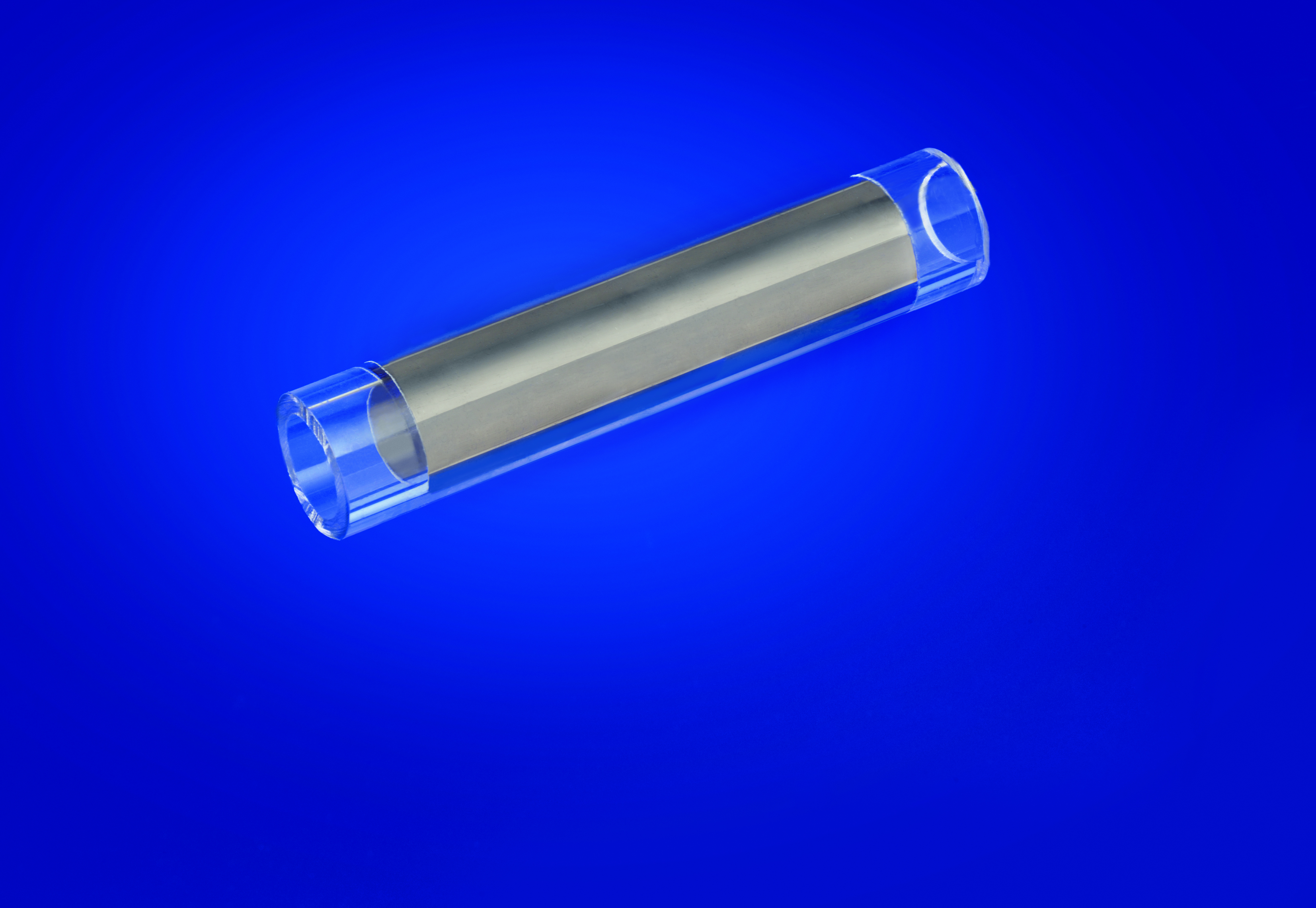

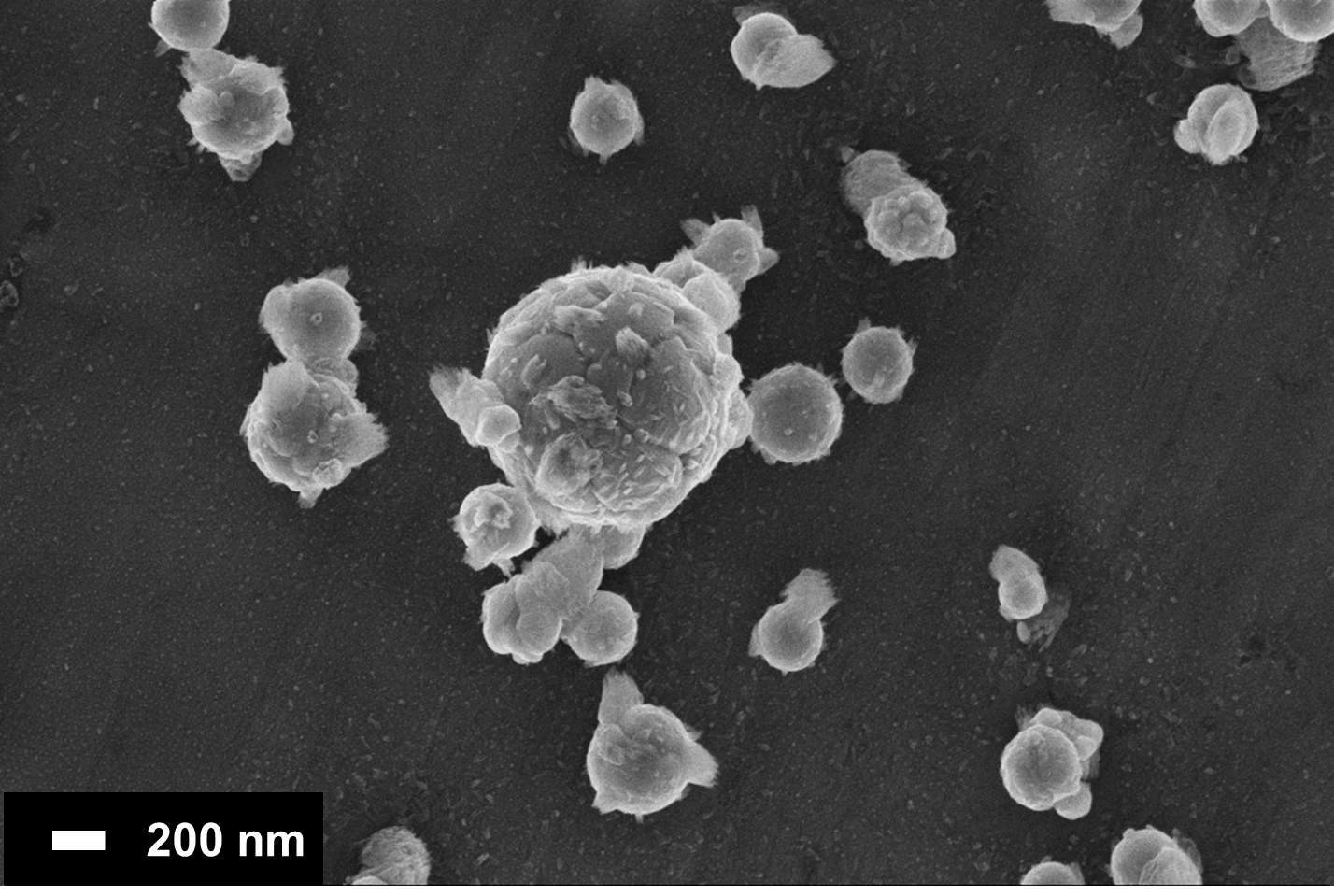

Nanometalle kommen heutzutage in unterschiedlichen Anwendungen, beispielsweise in der Medizin und Galvanotechnik zum Einsatz. Zur Herstellung werden dabei jedoch häufig mehrstufige, nasschemische Verfahren angewendet, die mit einem sehr hohen Zeit-, Kosten- und Ressourcenaufwand verbunden sind. Um diese Probleme zu umgehen, wurde am Fraunhofer IFAM ein technisch einfacher und nachhaltiger Lösungsansatz entwickelt. Dabei werden metallische Nanopartikel mit Hilfe einer industriellen Atmosphärendruck-Plasmaquelle direkt aus Kupfer, Silber, Gold oder anderen Metallen gewonnen und anschließend in Form funktioneller Schichten abgeschieden. Die mittlere Partikelgröße lässt sich durch die Auswahl der Prozessparameter gezielt bis auf wenige zehn Nanometer einstellen. Ferner besteht je nach gewünschter Anwendung die Möglichkeit, die erzeugten Nanopartikel gleichzeitig in eine plasmapolymere Matrix einzubetten und somit funktionelle Nanokomposit-Schichten herzustellen.

Das neuartige Verfahren profitiert von den zahlreichen Vorteilen der Atmosphärendruck-Plasmatechnik, sodass inline-fähige, vollständig automatisierte und hocheffektive Beschichtungsprozesse bedarfsgerecht, kosteneffizient, kundenspezifisch und umweltfreundlich realisiert werden können.

Antibakterielle und katalytisch wirksame Beschichtungen realisierbar

Der technische Ansatz zur Erzeugung von hochwirksamen antibakteriellen silberhaltigen Nanokomposit-Beschichtungen wurde bereits erfolgreich erprobt und im Rahmen des AiF-Forschungsvorhabens »APASI« erforscht. Das Projekt »APASI« wurde im Programm „KMU-innovativ: Nanotechnologie“ (NanoChance) durch das Bundesministerium für Bildung und Forschung (BMBF) gefördert (Förderkennzeichen 03X0119B).

Auch katalytisch wirksame Schichten können mit dieser neuartigen Technik abgeschieden werden. So konnten im Rahmen des CORNET-Forschungsvorhabens »METAPLAST« verschiedene Polymere wie z.B. Polyamid (PA), Polycarbonat (PC), Acrylnitril-Butadien-Styrol (ABS) etc. vor der Durchführung stromloser Metallisierung mit Palladium-Nanopartikeln lokal bekeimt werden. Dies stellt eine nachhaltige Alternative zu den herkömmlichen nasschemischen Konditionierungsverfahren dar, die auf Einsatz von umweltbedenklichen, durch die Regularien der Europäischen Union (REACh) stark eingeschränkten oder gar verbotenen Chemikalien, wie z.B. Cr(VI)-Verbindungen, beruhen.

Das Forschungsvorhaben »METAPLAST« (IGF-Vorhaben Nr. 197 EN) wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung „Otto von Guericke“ (IGF) vom Bundesministerium für Wirtschaft und Energie (BMWi) aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM