Wasserstoff wird als vielseitiger Energieträger eine Schlüsselrolle für den langfristigen Erfolg der Energiewende und für den Klimaschutz spielen. Neben klimapolitischen Aspekten ebnen Wasserstoff- und Brennstoffzellentechnologien den Weg zu vielen nachhaltigen Arbeitsplätzen, neuen Wertschöpfungsketten und einem globalen Milliarden-Markt. Vor diesem Hintergrund entwickelt das Fraunhofer IFAM innovative Werkstoffe, Fertigungstechnologien und technische Komponenten, damit technische Systeme zur Erzeugung, Verteilung, Speicherung sowie Verwendung von Wasserstoff effizienter, robuster, sicherer und wirtschaftlicher werden können. Mit der nationalen Wasserstoffstrategie und dem europäischen »Green Deal« ist der Energieträger Wasserstoff ins Rampenlicht der Energie- und Kraftstoffwende gerückt. An allen Orten werden derzeit neue Produkte und Dienstleistungen entwickelt und zukünftige Wertschöpfungsketten für die globale Wasserstoffwirtschaft aufgebaut. Das Fraunhofer IFAM hat sich als langjähriger Forschungs- und Entwicklungspartner von Wasserstoff- und Brennstoffzellentechnologien zum großen Nutzen seiner Kunden und Auftraggeber national und international etabliert. Durch unsere interdisziplinäre, skalenübergreifende und vernetzte Arbeitsweise können wir innovative Materialien, Fertigungstechnologien und technische Komponenten in kurzer Zeit von der Laborumgebung auf ein industrielles Niveau heben. Dabei reicht unser Entwicklungsspektrum von der Wasserstoffherstellung über Speicherung und Verteilung bis hin zu seiner energetischen oder stofflichen Umsetzung, beispielsweise in Brennstoffzellen. Große Herausforderungen sind neben den Werkstoff- und Fertigungskosten von Komponenten auch deren Effizienz und Langlebigkeit, um zu nachhaltigen und wirtschaftlich tragbaren Lösungen zu kommen. Anhand konkreter Beispiele werden nachfolgend aktuelle Forschungsarbeiten zu Wasserstoff- und Brennstoffzellen am Fraunhofer IFAM vorgestellt.

Erzeugung von Wasserstoff

Skalierbare Elektroden für die alkalische Elektrolyse

Im Wasserstoffleitprojekt »H2GIGA« des BMBF wird sich das Fraunhofer IFAM umfassend bei der Weiterentwicklung von Elektroden für die alkalische Elektrolyse und die Skalierung der Herstellungsroute einbringen. Die Herstellungsroute adressiert insbesondere die Forschungsfragen der skalierbaren Produktion, rohstoffschonender Prozessschritte sowie hochaktiver und langzeitstabiler Elektroden bis 1,6 Meter Durchmesser.

Meerwasser-Elektrolyse

Die direkte Elektrolyse von Meerwasser hat den Vorteil, dass auf die Bereitstellung von aufwendig aufbereitetem Wasser verzichtet werden kann. Diese Technologie erfordert jedoch ganz neue Werkstoffkonzepte, da die Bedingungen innerhalb der Elektrolysezelle hochgradig korrosiv sind. Am Dresdner und am Bremer Standort des Fraunhofer IFAM werden Komponenten von Meerwasserelektrolyseuren (Elektrokatalysatoren, Anionenaustauschermembranen, Beschichtungen für Bipolarplatten etc.) entwickelt. Diese Aktivitäten sind einerseits in das BMBF-Projekt »H2 Mare« sowie in die Initiative »Innovationswerkstatt Meerwasserelektrolyse« des Landes Bremen eingebettet.

Titan-Papier als Stromsammler für PEM-Elektrolyseure

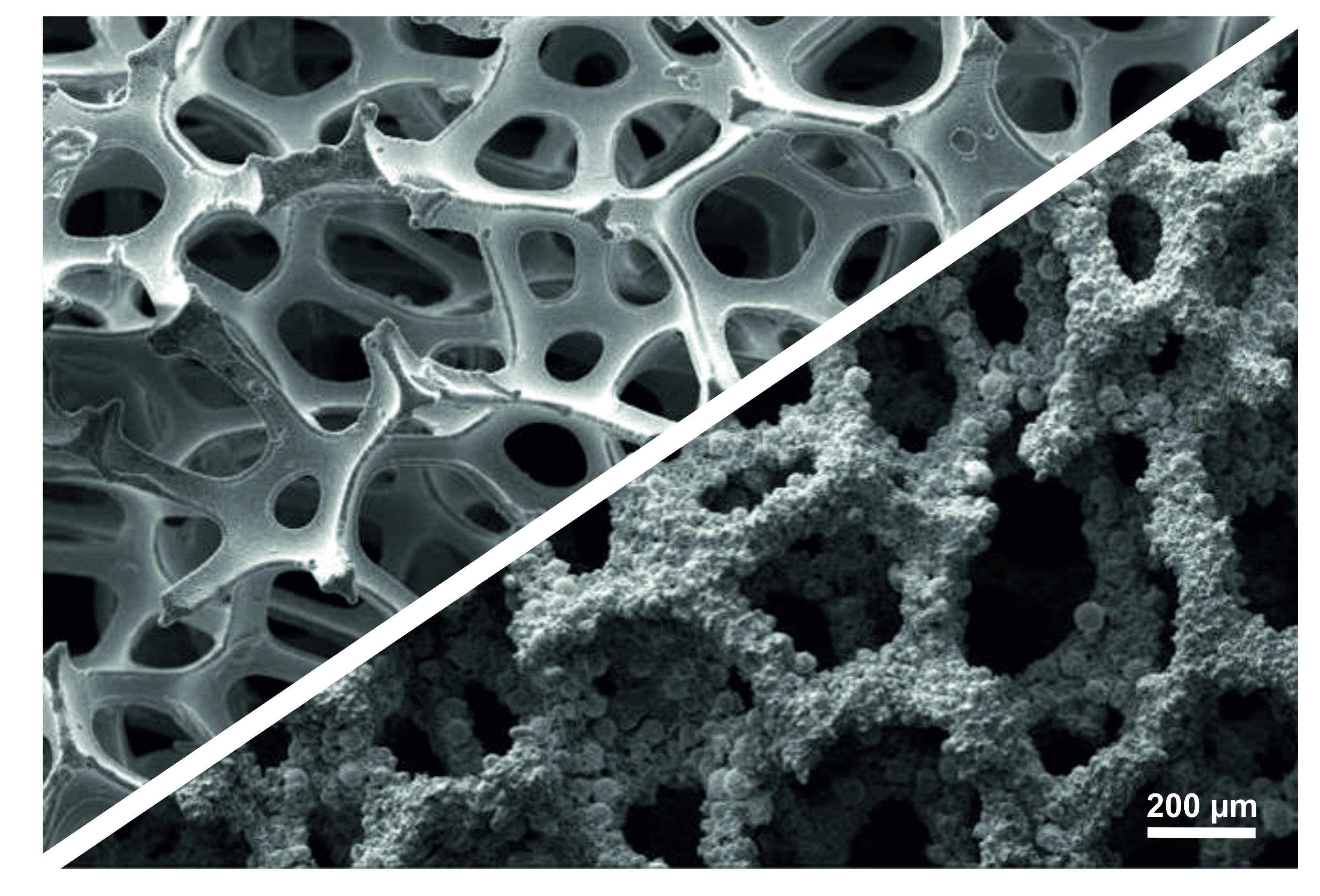

Im Rahmen eines IGF-Forschungsvorhabens ist, gemeinsam mit dem Zentrum für BrennstoffzellenTechnik ZBT GmbH und der Papiertechnischen Stiftung PTS, ein sogenanntes Sinterpapier aus Titan für den Einsatz als Stromverteiler in PEM-Elektrolyseuren entwickelt worden. Aus Faser- und Füllstoffen wird mittels eines Blattbildungsprozesses ein hochgefülltes Medium hergestellt und zu einem Sinter-Halbzeug weiterverarbeitet. Durch die Sinterung wird ein rein metallisches poröses Titanblatt erzeugt, das in Elektrolysezellen als Stromverteiler getestet wurde. Es konnte gezeigt werden, dass sich mit dieser massenfertigungstauglichen Technologie eine Performance erreichen lässt, die vergleichbar mit einem preisintensiven Benchmark-Produkt aus Titanfasern ist.

Transport und Infrastruktur

Am Wasserstoffleitprojekt »TransHyDE« des BMBF wird das Fraunhofer IFAM im »Umsetzungsprojekt Helgoland« beteiligt sein, wo der Einsatz von einzigartigen Materialprüfständen auf Helgoland und die Materialentwicklung und -prüfung für LOHC-Tanks (LOHC: Liquid Organic Hydrogen Carrier) im Mittelpunkt stehen. Weitere Inhalte sind die Entwicklung und Prüfung von nachhaltigen Korrosions- und Bewuchsschutzkonzepten zum Schutz von Offshore-Strukturen zur Erzeugung und für den Transport von Wasserstoff. Das Fraunhofer IFAM ist außerdem Mitglied im Förderverein AquaVentus und beteiligt sich mit dem Testzentrum für Maritime Technologien aktiv an der Entwicklung von Konzepten zum zuverlässigen Betrieb und zur sicheren Instandhaltung von Infrastruktur in maritimer Umgebung.

Speicherung von Wasserstoff

Wasserstofffeststoffspeicherung

Metallhydride sind Feststoffe, die in verschiedenen Anwendungen wie der sorptiven Wasserstoffspeicherung oder der thermochemischen Wasserstoffkompression eingesetzt werden können. Das Ziel des Fraunhofer IFAM ist es, Metallhydrid-Systeme für die Kommerzialisierung zu entwickeln. Im Vergleich zur herkömmlichen Technologie, bei der häufig hochporöse Hydride in Form von Granulaten oder Pulvern verwendet werden, werden fortschrittliche Metallhydrid-Verbundwerkstoffe, die aus der hydridbildenden Metalllegierung und sekundären Hilfsmaterialien wie Graphit und/oder Polymeren bestehen, genutzt. Diese Sekundärmaterialien stellen sicher, dass die Verbundwerkstoffe ihre Form behalten sowie die Reaktionskinetik über die gesamte Lebensdauer erhöhen können und damit eine höhere Wirtschaftlichkeit entsteht.

Kryogene Wasserstofftanks

Für den Luft- und Raumfahrtbereich wird Wasserstoff in der Regel in verflüssigter Form unter extrem tiefen Temperaturen mit bis zu –253 °C gespeichert. Da in diesen Bereichen das Gewicht eine entscheidende Rolle spielt, sollen zukünftig typische Leichtbauwerkstoffe, z. B. kohlefaserverstärkte Kunststoffe (CFK) eingesetzt werden. Um dies unter den extrem tiefen Temperaturen zu ermöglichen und die Dichtigkeit gegenüber dem äußerst kleinen Wasserstoffmolekül zu gewährleisten, wird am Fraunhofer IFAM im Rahmen eines vom BMWi geförderten und vom DLR geleiteten Projekts »Cryocoat« an der Entwicklung von speziellen Barrierebeschichtungen gearbeitet. Extreme Temperaturbedingungen – gepaart mit wiederholten Temperaturwechseln – stellen hohe Anforderungen an die Beständigkeit der Leichtbauwerkstoffe. Gemeinsam mit Partnern aus der Luft- und Raumfahrtindustrie entwickeln und verwenden wir Prüfverfahren für Verbundwerkstoffe und geklebte Strukturen, die unterschiedliche Belastungsarten unter kryogenen Bedingungen abbilden.

Beschichtungen gegen Wasserstoffpermeation von Drucktanks

Wasserstoff weist als kleinstes Molekül bzw. Atom die besondere Eigenschaft auf, durch feste Werkstoffe diffundieren zu können. Das kann bei polymeren Werkstoffen zu nennenswerten Verlusten des Wasserstoffs führen. Zur Herstellung von Wasserstoffdrucktanks auf Faserverbund-Technologie werden häufig flaschenartige Hohlkörper – sogenannte Liner – verwendet, die in einem Wickelprozess mit imprägnierten Endlosfasern umwickelt werden, wodurch sie Drücken von 700 bar dauerhaft standhalten. Sollen die Liner kostengünstig aus Kunststoff in Masse gefertigt werden, muss man dem Problem der erhöhten Wasserstoffdiffusion dieser Materialien begegnen. Am Fraunhofer IFAM ist eine innovative Flascheninnenbeschichtung auf Basis einer Gasphasenabscheidung entwickelt worden. Mit diesem neuartigen Verfahren lassen sich Flaschen im Inneren mit Metallen beschichten, die eine ausgezeichnete Wasserstoffbarriere darstellen. So können die Drucktanks vor oder auch nach dem Wickelprozess von innen mit einer Metallschicht versehen werden, welche die Barriereeigenschaften gegenüber Wasserstoff derart verbessert, dass die Drucktanks in geschlossenen Umgebungen wie im Fahrzeug eingesetzt werden können.

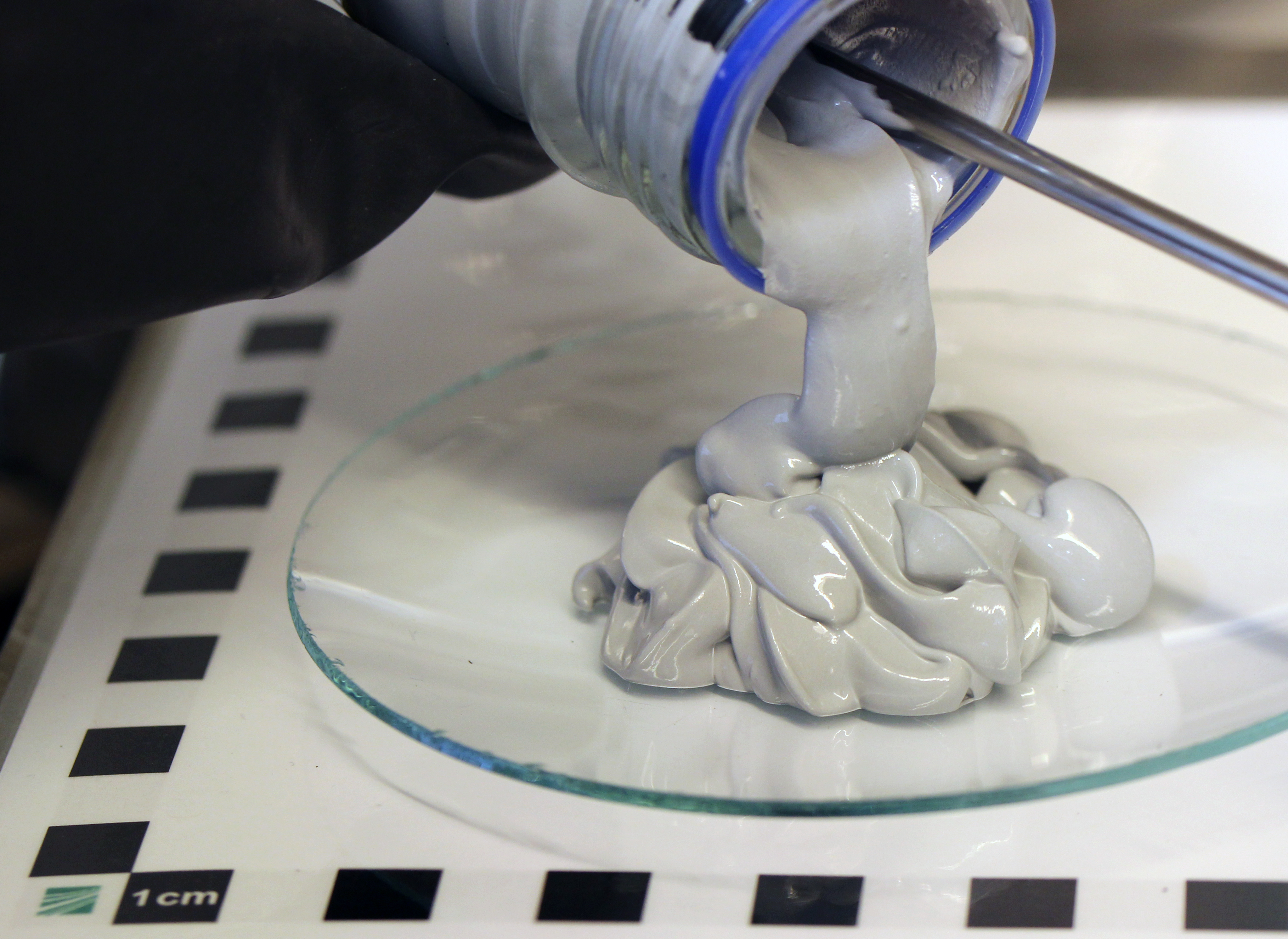

POWERPASTE – Wasserstoffspeicherlösung für Kleinfahrzeuge & Co

Eine der größten Herausforderungen der Wasserstofftechnologie ist die sichere Bereitstellung von Wasserstoff am Einsatzort. Dabei spielen die Elemente Wasserstofflogistik, Betankungsinfrastruktur, aber auch Wasserstoffspeicherung eine Schlüsselrolle. POWERPASTE – eine patentierte Erfindung des Fraunhofer IFAM – ist ein neuartiges Wasserstoffspeichermaterial auf Basis des Leichtmetallhydrids MgH2, das den Einsatz von Wasserstoff ermöglicht, wenn eines oder mehrere dieser Elemente für eine Anwendung fehlen oder unwirtschaftlich sind. POWERPASTE kann in Kartuschen abgefüllt werden und Wasserstoff in einem Hydrolysereaktor durch Pastendosierung und Wasserzugabe freisetzen. Durch eine geeignete Reaktionssteuerung erfolgt die Wasserstofffreisetzung bedarfsgerecht, d. h., es wird immer nur so viel Wasserstoff erzeugt, wie gerade – beispielsweise von einer PEM-Brennstoffzelle – benötigt wird. Durch die Technologie, die im Rahmen von BMBF- und BMWiProjekten, aber auch Industrieprojekten weiterentwickelt wird, lassen sich Stromgeneratoren für mobile Anwendungen, z. B. Range Extender für Leichtfahrzeuge, aber auch Notstromsysteme, realisieren. Am Fraunhofer-Projektzentrum für Energiespeicher und Systeme ZESS in Braunschweig wird unter der Projektleitung des Fraunhofer IFAM derzeit eine POWERPASTE-Syntheseanlage auf Technikumsniveau für eine Jahresproduktion von vier Tonnen aufgebaut.

Energiewandler

Kleben von Bipolarplatten für Brennstoffzellen

Das Fraunhofer IFAM stellt zur Realisierung von Klebungen und deren Qualifizierung spezifische Forschungsdienstleistungen im Kontext der Wasserstofftechnik von der Materialauswahl, der Prozessentwicklung bis zur Materialanalytik zur Verfügung. Zur Qualifizierung von Klebstoffen und lokal applizierten Dichtstoffen bieten wir speziell für die Brennstoffzellentechnologie entwickelte Kompressionsprüfungen und Drucktests mit klebtechnisch gefügten Bipolarplatten an. In diesen Tests darf die Klebung oder Dichtung bei verschiedenen Temperatur- und Druckszenarien eine zuvor definierte maximale Leckagerate für Luft, Helium, Wasserstoff oder Kühlmedium nicht überschreiten. Zum Verkleben der Bipolarplatten verfügt das Fraunhofer IFAM über verschiedene Dosiersysteme, die mittels 3-Achs-Koordinatentisch oder 6-Achs-Roboter kombiniert eingesetzt werden und prozessnahe Fertigungsszenarien abbilden können.

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM