Materialentwicklung für die generative Fertigung von Kunststoffbauteilen

Der 3D-Druck ist eines der gefragtesten Fertigungsverfahren der heutigen Zeit. Die Technologie zeichnet sich durch enorme Geometrieflexibilität und einen geringen Materialverbrauch aus. Mit dem Verfahren können in sehr kurzer Zeit hochwertige Prototypen hergestellt werden. Die additive Fertigung wird jedoch auch für die industrielle Serienproduktion zunehmend interessant. Bauteile können individuell angepasst und mit geringem manuellen Aufwand direkt aus dem CAD-Modell gefertigt werden, was das Verfahren z.B. für die Dentaltechnik, die Luft- und Raumfahrtbranche oder den Werkzeugbau interessant macht. Mit der zunehmenden Verbreitung und Weiterentwicklung der additiven Fertigung wird auch der Bedarf an speziellen Materialien immer größer. Am Fraunhofer IFAM werden verschiedenste reaktive Harzformulierungen für den 3D-Druck entwickelt. Hierbei steht neben den finalen Bauteileigenschaften die Abstimmung zwischen Drucker und Material im Fokus der Arbeiten.

3D-Druck: Wir formulieren das passende Material für Ihre Anwendung

Bei der additiven Fertigung wird ein Bauteil mit Hilfe eines dreidimensionalen CAD-Modells Schicht für Schicht aufgebaut. Je nach gewünschter Zielstellung kommen dabei unterschiedliche Verfahren und Materialien zum Einsatz. Neben thermoplastischen Kunststoffen werden für den 3D-Druck insbesondere reaktive Harzsysteme eingesetzt, da diese zu sehr beständigen, chemisch vernetzten Bauteilen führen. Sie werden bei verschiedenen additiven Fertigungsverfahren wie der Vat-Photopolymerisation (VPP), dem Binderjetting (BJT) und dem Liquid Additive Manufacturing (LAM) als Flüssigkeit appliziert und härten in Gegenwart eines Triggers (ultraviolette (UV-)Strahlung, Wärme oder Feuchtigkeit) reaktiv zu einem festen 3D-Bauteil aus. Selbst bei der Verarbeitung von Filamenten im Fused Filament Fabrication (FFF) Verfahren ist der Einsatz von thermoplastischen Reaktivharzen möglich. Hierbei entstehen in Folge der Vernetzungsreaktion duromere Bauteile, die sich hinsichtlich ihrer thermomechanischen Eigenschaften und Medienbeständigkeit auszeichnen.

Entscheidend für die erfolgreiche Produktion von Bauteilen ist, dass Drucker und Material perfekt aufeinander abgestimmt sind. Die Expertinnen und Experten an unserem Institut entwickeln spezifische Harze für unterschiedliche generative Fertigungsverfahren. Die Schwerpunkte liegen dabei auf:

- der Rezepturentwicklung auf Basis von Epoxiden, Acrylaten, Polyurethanen und Silikonen

- der Einstellung von individuellen rheologischen und thermomechanischen Eigenschaften

- der Abstimmung zwischen Reaktivität der Formulierung und Verfahrensparametern für den Druckprozess

Einsatz verschiedener additiver Fertigungsverfahren für optimale Bauteileigenschaften

Ob temperaturbeständig, flexibel oder steif: Mit dem 3D-Druck lassen sich die unterschiedlichsten Bauteileigenschaften realisieren. Um eine möglichst große Bandbreite zu bedienen, kommen an unserem Institut unterschiedliche Verfahren zum Einsatz:

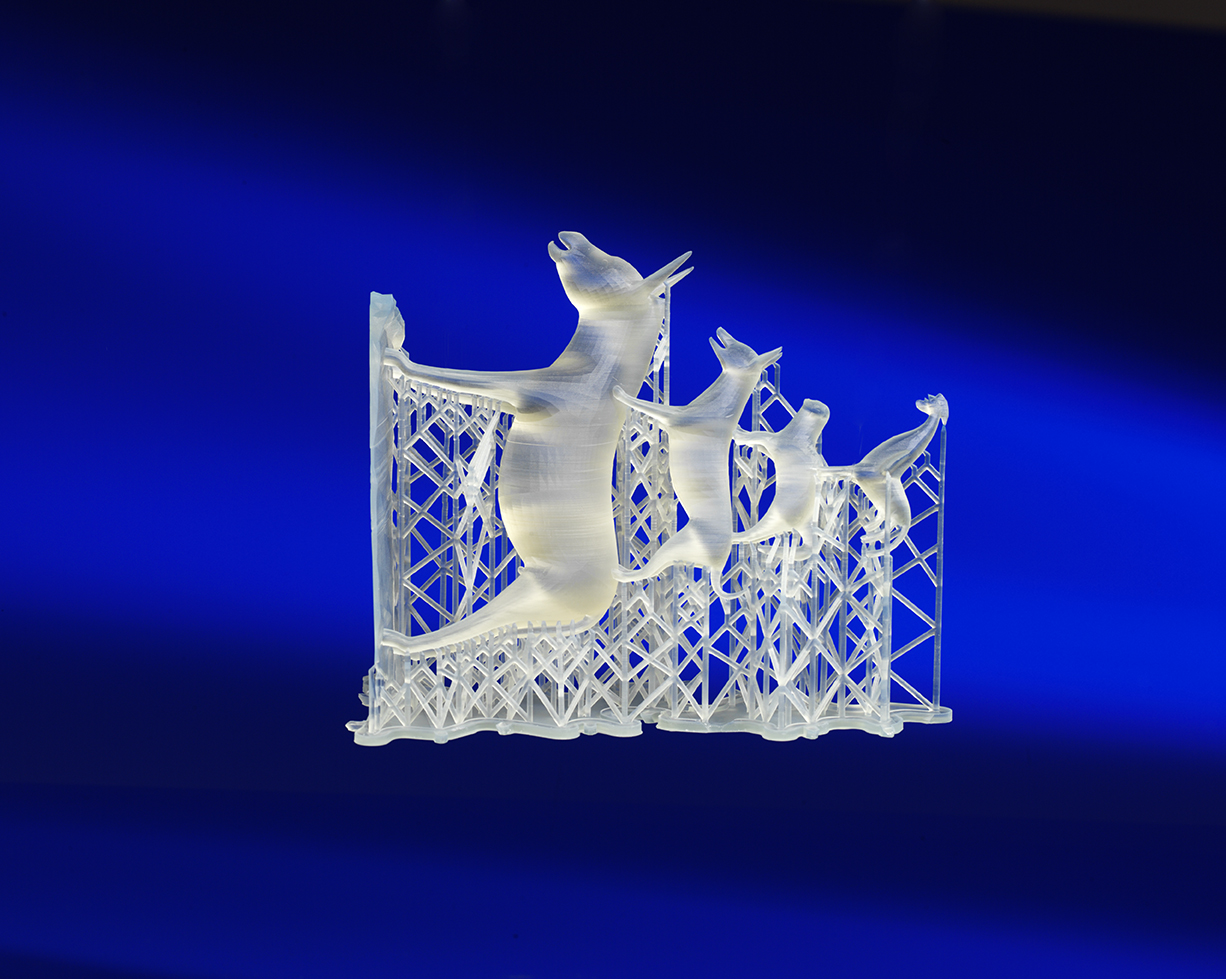

Vat-Photopolymerisation

Bei der Vat-Photopolymerisation werden Objekte schichtweise durch selektives Aushärten von flüssigem Harz erzeugt. Dazu wird meist UV-Strahlung mit einer Wellenlänge von 385 nm oder 405 nm eingesetzt. Das bekannteste Verfahren dieser Gruppe ist die Stereolithografie (SLA), bei der die Härtung der einzelnen Schichten mit einem UV-Laser erfolgt.

Bei Druckverfahren mit den Techniken Digital Light Processing (DLP) und Liquid Crystal Display (LCD) werden jeweils komplette Bilder belichtet, wodurch alle Punkte einer Schicht gleichzeitig gehärtet werden. Als lichthärtende Harze werden bei den genannten Verfahren Acrylate, Methacrylate und Epoxidharze mit entsprechenden Photoinitiatoren verwendet.

Dieses additive Fertigungsverfahren zeichnet sich durch eine hohe Genauigkeit, eine sehr gute Oberflächenqualität und physiologische Verträglichkeit aus. Daher wird es vielfach in Medizinprodukten, wie etwa in der Dentalindustrie, eingesetzt. Es wird aber auch für andere Bereiche verwendet, bei denen es auf hohe Präzision ankommt, wie z.B. beim Formenbau für den Feinguss oder den Polymerspritzguss.

Unser Angebot: Formulierung von UV-Harzen

- Formulierungen auf Basis von (Meth-) Acrylaten und Epoxidharzen

- Einstellung gewünschter Materialeigenschaften (Schlagzähigkeit, Wärmeleitfähigkeit, Temperaturbeständigkeit, etc.)

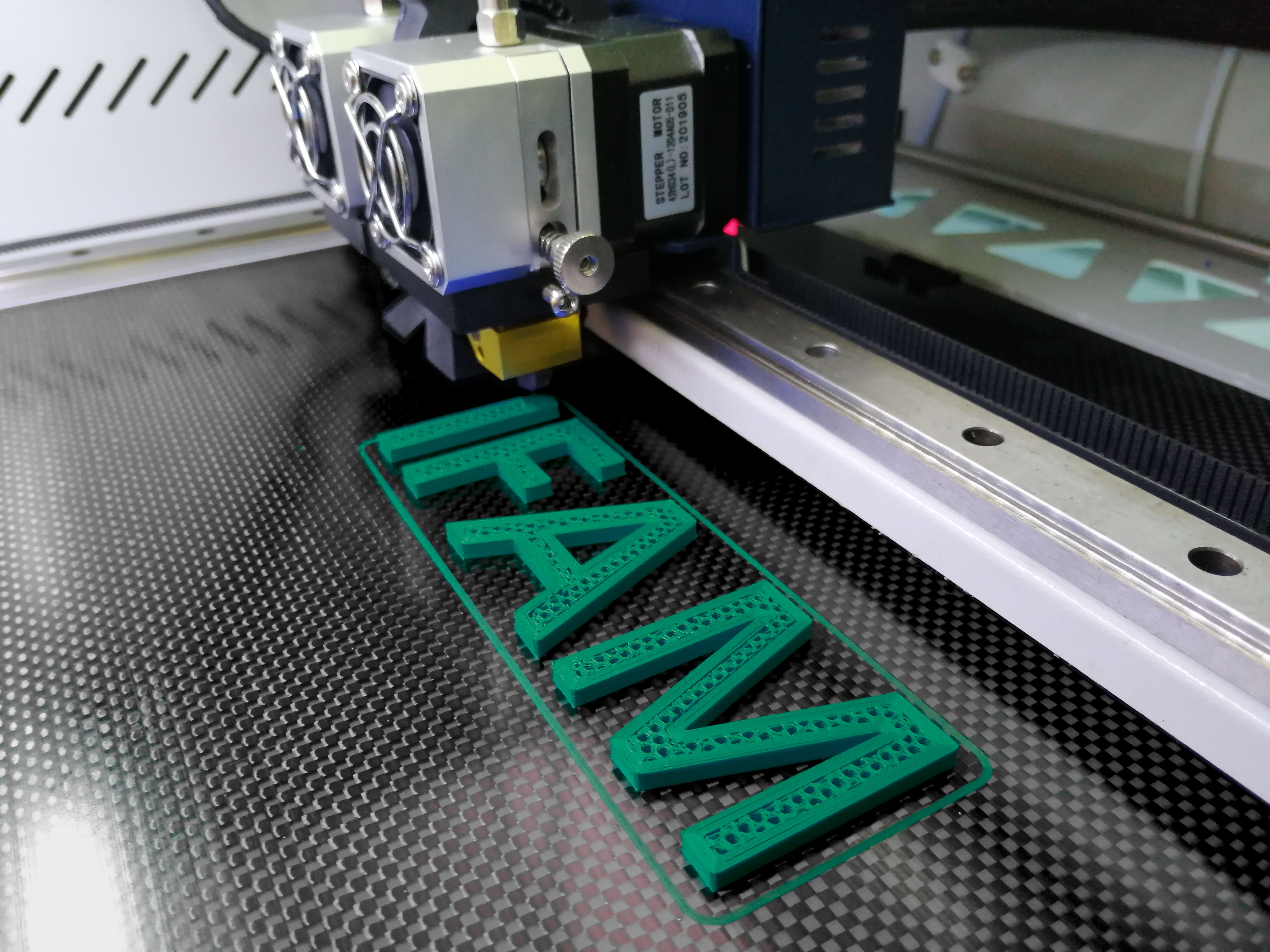

Fused Filament Fabrication

3D-Drucker auf Basis der Fused Filament Fabrication Technologie (FFF, FDM) sind im Bereich der additiven Fertigung weit verbreitet. Bei dem Verfahren wird ein thermoplastischer Kunststofffaden (Filament) in einem beheizten Druckkopf aufgeschmolzen und schichtweise auf eine Bauplattform appliziert. So können mit wenig Aufwand komplexe dreidimensionale Bauteile aus einer CAD-Datei erzeugt werden. Hauptsächlich wird FFF für die Fertigung von Prototypen oder Produktionshilfen wie z.B. Haltern oder Bohrschablonen genutzt, ist aber auch in der Serienfertigung zu finden. Für das Verfahren können verschiedene Arten von Thermoplasten als Filament eingesetzt werden. Mit Standardmaterialien wie z.B. Polylactid (PLA) oder Acrylnitril-Butadien-Styrol (ABS) lassen sich jedoch keine beständigen und dauerhaft belastbaren Bauteile herstellen. Daher arbeiten wir an neuen Materialien, die mit dem FFF-Verfahren zu duromeren Produkten führen.

Unser Angebot: Formulierungsentwicklung für FFF

- Reaktive Filament-Materialien für die Fertigung von vernetzten, temperatur- und medienbeständigen Bauteilen

- Formulierungen auf Basis von Epoxidharzen und Polyurethanen

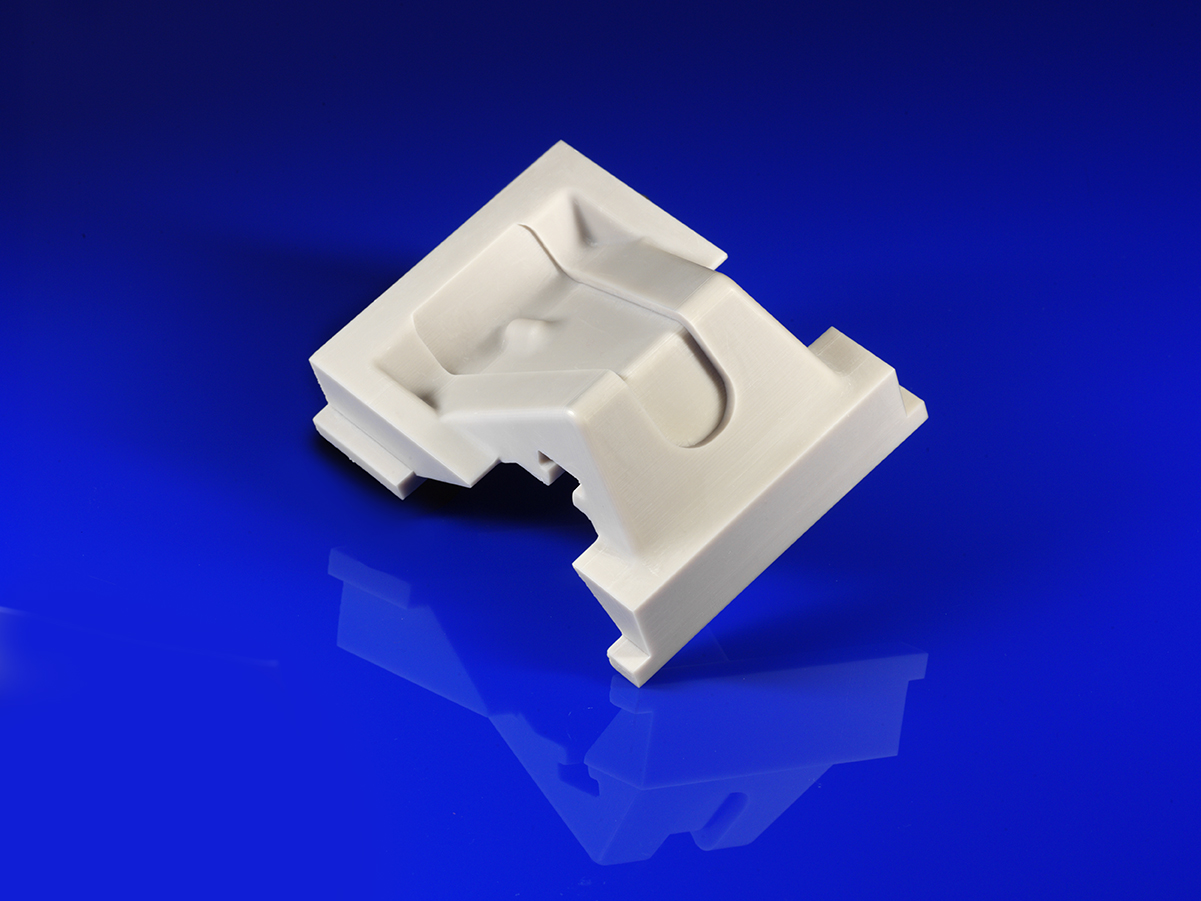

Binder Jetting

Das Binder Jetting-Verfahren (BJT) ist ein additives Fertigungsverfahren, bei dem ein Binder (meist im Inkjet-Verfahren) auf ein pulverförmiges Ausgangsmaterial appliziert wird, um Pulverbereiche selektiv zu verkleben. Durch wechselweises Aufbringen mehrerer Schichten von Pulver und Binder wird ein 3D-Bauteil erzeugt. Bei dem Verfahren können verschiedenste Pulver wie z.B. Sand-, Metall- oder Polymerpulver eingesetzt werden. Zudem ist kein Stützmaterial nötig, da das Bauteil während des Druckprozesses vom Pulver gehalten wird. Das Verfahren hat eine Vielzahl von Einsatzgebieten, wie zum Beispiel für die Herstellung von Metallteilen, Modellen für die Automobilindustrie oder den Architekturbereich.

Unser Angebot: Forschung und Entwicklung zu 1K- und 2K-Systemen

- 1K-Binder, die z. B. durch UV-Strahlung aktiviert werden können

- 2K-Binder, bei denen Harz und Härter nacheinander oder simultan appliziert werden

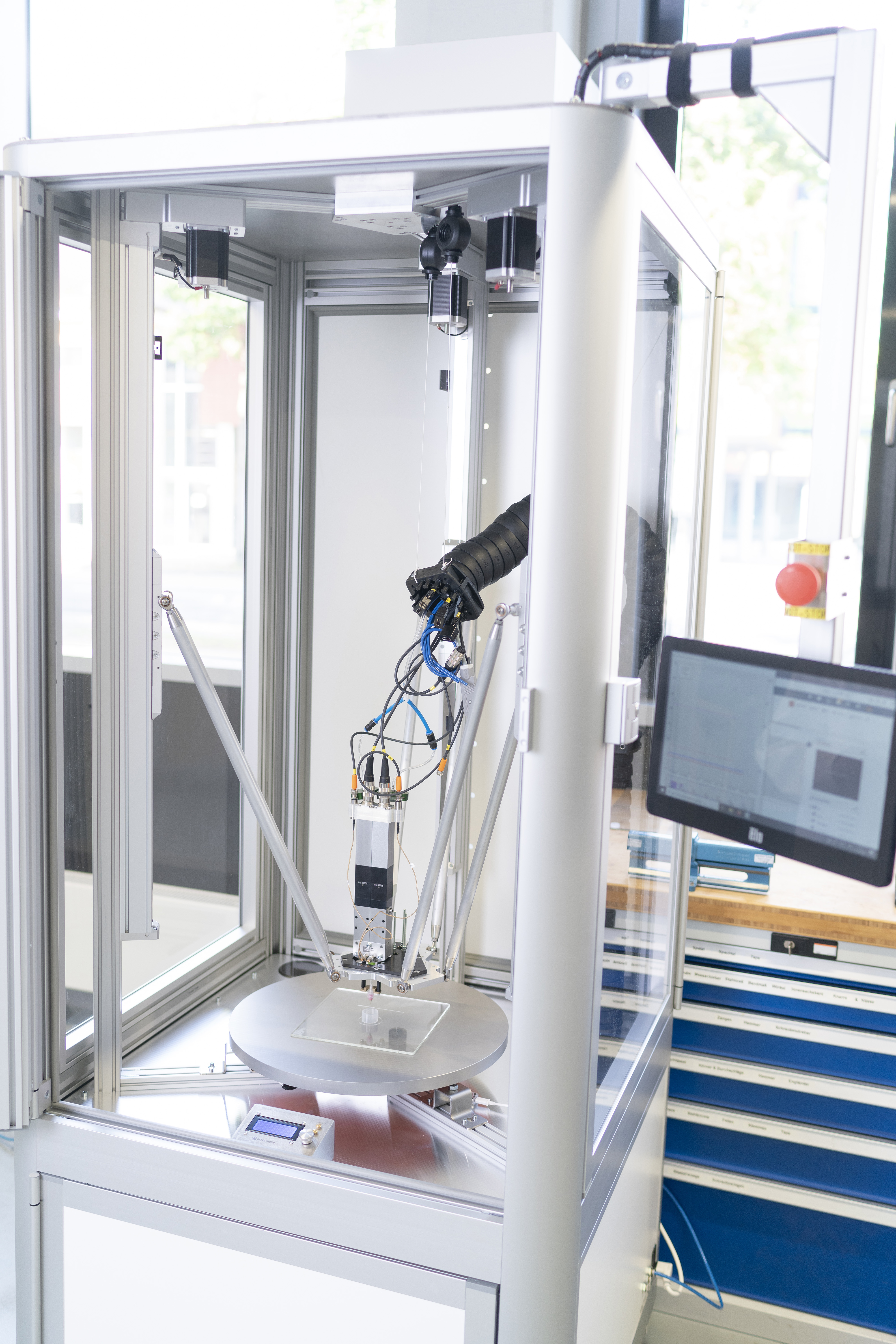

Liquid Additive Manufacturing

Das Verfahren Liquid Additive Manufacturing basiert auf der Applikation von flüssigen oder pastösen Reaktivpolymeren. Dabei erfolgt ein schichtweiser Aufbau des Bauteils, ähnlich dem FFF-Verfahren. Es ist möglich, ein- oder zweikomponentige Harzsysteme zu verwenden. Die Härtung erfolgt durch Wärme (z.B. Infrarotstrahlung), durch UV-Strahlung oder durch die Reaktion mit Luftfeuchtigkeit. LAM eignet sich für die Herstellung von flexiblen Materialien wie z.B. Dichtungen oder Bauteilen für den orthopädischen und medizinischen Bereich.

Unser Angebot: Formulierungsentwicklung für LAM

- 1K-Systeme auf Basis von Polyurethanen und Acrylaten, die durch UV-Strahlung oder Luftfeuchtigkeit aushärten

- 2K-Systeme auf Basis von Polyurethanen, Epoxidharzen und Silikonen

Ihr Ansprechpartner zum Thema 3D-Druck für Harzsysteme:

Andreas Lühring arbeitet als Projektleiter und Entwicklungsingenieur am Fraunhofer IFAM in der Abteilung »Klebstoffe und Polymerchemie« und ist verantwortlich für Projekte in den Bereichen »Additive Fertigung« und »Klebstoffformulierungen«. Gemeinsam mit seinen Kolleginnen und Kollegen entwickelt er in industriellen und öffentlich geförderten Projekten reaktive Formulierungen für neue polymere Materialien. Diese polymeren Werkstoffe finden Einsatz in unterschiedlichsten Branchen wie Medizintechnik, Automobil- oder Luftfahrtindustrie. Zusammen mit Prof. Dr. Andreas Hartwig und Dr. Matthias Popp vom Fraunhofer IFAM wurde Andreas Lühring 2014 mit dem Joseph-von-Fraunhofer-Preis für Arbeiten zum Thema »Kleben mit vorappliziertem Klebstoff« ausgezeichnet.

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM