Plasmabeschichtungen vom Fraunhofer IFAM – chemikalienfrei, funktional, REACH-konform

Der Bedarf an speziellen Funktionsbeschichtungen für Halbzeuge und Produkte ist in vielen Industriebereichen – von der Automobilproduktion über die Kunststoffverarbeitung bis hin zur Medizintechnik oder Biotechnologie – sehr groß. Das Fraunhofer IFAM erforscht und entwickelt plasmagestützte Beschichtungsverfahren, die das Eigenschaftsspektrum dieser Halbzeuge und Produkte nahezu unabhängig vom eingesetzten Werkstoff entscheidend verbessern. Und das ohne Einsatz von Chemikalien! Das macht diese Verfahren aktuell besonders interessant, denn es hilft Firmen dabei, Regularien wie der REACH-Verordnung oder den HSE-Richtlinien gerecht zu werden.

Die drei Vorteile von Plasmabeschichtungen: dünn, chemikalienfrei und werkstoffunabhängig

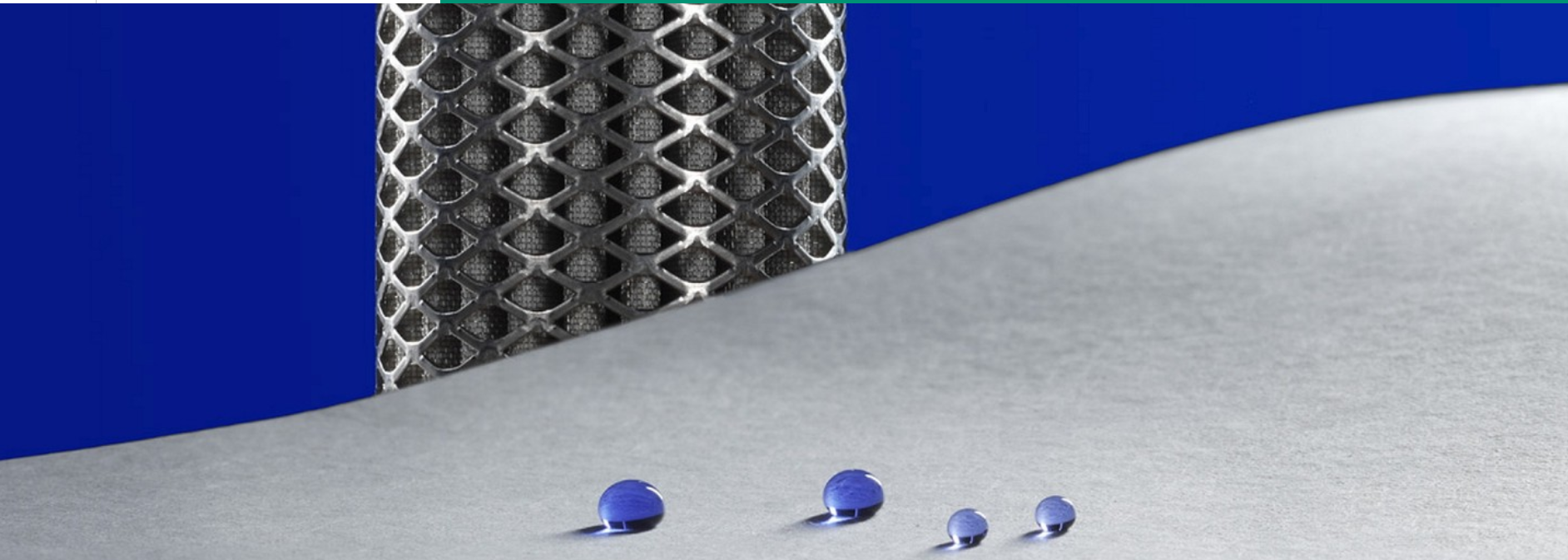

Plasmabeschichtungen erweitern die Eigenschaften vieler Produkte und Halbzeuge: Durch eine gezielte Plasmabehandlung werden ihre Oberflächen mit vielfältigen Funktionen wie Haftvermittlung, Korrosionsschutz oder Alterungsschutz versehen. Je nach Funktion bieten Plasmabeschichtungen unterschiedliche Vorteile. Allen Plasmaschichten sind aber drei große Vorteile gemein.

- Extrem dünn: Mittels der Plasmatechnik lassen sich Dünnschichten mit einer Schichtdicke von typischerweise zwischen 10 Nanometern und 1 Mikrometer herstellen. Die Bauteilgeometrie bleibt also nahezu unverändert.

- Chemikalienfrei: Die Plasmaschichten werden in einem trockenchemischen Verfahren hergestellt. Auf den Einsatz von nasschemischen Substanzen wie Primer oder Trennmittel kann also verzichtet werden.

- Nahezu werkstoffunabhängig: Ob Metalle, polymere Kunststoffe oder Faserverbundwerkstoffe – plasmagestützte Beschichtungsverfahren lassen sich auf nahezu allen Werkstoffe anwenden.

Plasma: die umweltschonende Alternative für viele Branchen

Beschichtungsverfahren mit Plasmen bilden für viele, unterschiedliche industrielle Herstellungsprozesse eine wirtschaftliche und umweltschonende Alternative zu nasschemischen Behandlungsverfahren. Die Tabelle 1 zeigt eine Auswahl an möglichen Anwendungen.

Wenn auf nasschemische Beschichtungsverfahren aufgrund von Mitarbeiter- und Umweltschutz (REACH, HSE), branchenspezifischen Regularien oder Kostenersparnissen verzichtet werden soll, lohnt es sich, den Einsatz von Plasmatechnik in Betracht zu ziehen. Die Forscherinnen und Forscher am Fraunhofer IFAM beraten hierzu und führen bei Bedarf Machbarkeitsstudien durch.

Branchen |

Auswahl möglicher funktionaler Beschichtungen |

| Automobil- und Luftfahrzeugbau |

|

| Energiesektor |

|

| Medizintechnik |

|

| Maritime Technologien |

|

| Anlagen- und Maschinenbau |

Insbesondere interessant für die Lebensmittelfertigung und -verarbeitung, wenn das Abplatzen von Schutzlacken unbedingt vermieden werden soll. |

Funktionsschichten für unterschiedliche Anwendungen

Mittels Plasmabeschichtung lassen sich unterschiedliche Funktionsschichten herstellen. Die Tabelle zeigt eine Auswahl von Funktionen und Vorteilen, welche die Expertinnen und Experten am Fraunhofer IFAM bereits oft für Kunden aus unterschiedlichen Branchen und in öffentlich geförderten Projekten realisiert haben.

Hierbei ist besonders hervorzuheben, dass diese Funktionen sich oft kombinieren lassen. So sind bspw. für Elektronikkomponenten Plasmabeschichtungen herstellbar, die elektrische Isolation, Korrosions- und Alterungsschutz kombinieren. In der Medizintechnik sind Implantatbeschichtungen realisierbar, die antibakteriell sind und zugleich Antibiotika speichern können, welche die Annahme des Implantats durch den Körper fördern.

Funktion |

Vorteile (Auswahl) |

Mögliche Anwendungen |

| Haftvermittlung |

|

|

Trennschicht |

|

Für unterschiedliche Verfahren der Kunststoff- und FVK-Verarbeitung realisierbar, u. a.:

Lernen Sie das vom Fraunhofer IFAM entwickelte ReleasePLAS®-Trennschichtsystem kennen! |

| Easy-to-Clean |

|

Das Fraunhofer IFAM hat Easy-to-Clean-Beschichtungssysteme für unterschiedliche Anwendungsbereiche entwickelt, u. a.:

|

| Korrosionsschutz |

|

|

| Alterungs- und Isolationsschutz |

|

Insbesondere in der Elektronik:

|

| Reibungsreduktion und Abrasionsschutz |

|

|

| Antibakteriell |

|

|

| Speicherung |

|

Insbesondere interessant für die Medizintechnik: antibiotikahaltige Beschichtungen mit einstellbaren Freisetzungsverhalten |

Beschichtungsverfahren mit Plasma um Lasertechnik ergänzt

Sowohl über die plasmagestützte chemische Gasphasenabscheidung (PECVD) als auch über die physikalische Gasphasenabscheidung (PVD) lassen sich neue anwendungsspezifische Oberflächeneigenschaften kreieren, ohne die Geometrie des Bauteils maßgeblich zu verändern. Durch Kombination mit Laserbehandlungen, seien es Strukturierungen oder Glättungen, lassen sich diese Eigenschaften vielfach optimieren, beispielsweise bei der Adhäsion (Haftvermittlung), der Tribologie oder der Benetzung (Superhydrophilie, Superhydrophobie). Das Fraunhofer IFAM verfügt über das entsprechende Know-how in der Lasertechnik.

Dr. Jörg Ihde leitet die Abteilung »Plasmatechnik und Oberflächen« am Fraunhofer IFAM. Mit seinem Team von Forscherinnen und Forschern steht ein umfassendes Wissen rund um den Einsatz von Plasma-, Laser- und VUV-Technologien in der Oberflächentechnik zur Verfügung. In enger Zusammenarbeit mit Kunden aus der Industrie entwickeln sie maßgeschneiderte Plasmabeschichtungen. Viele von ihnen werden bereits in der Fertigung unterschiedlichster Branchen erfolgreich realisiert.

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM