Portfolio erweitert: Fraunhofer IFAM Dresden nimmt neue Anlage von Incus zur Additiven Fertigung von metallischen Bauteilen mit LMM in Betrieb

Das Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM in Dresden hat eine neue Anlage zum sogenannten Lithography-based Metal Manufacturing, kurz LMM, in Betrieb genommen und erweitert damit seine umfangreiche Expertise im Bereich der additiven Fertigung um einen innovativen Ansatz.

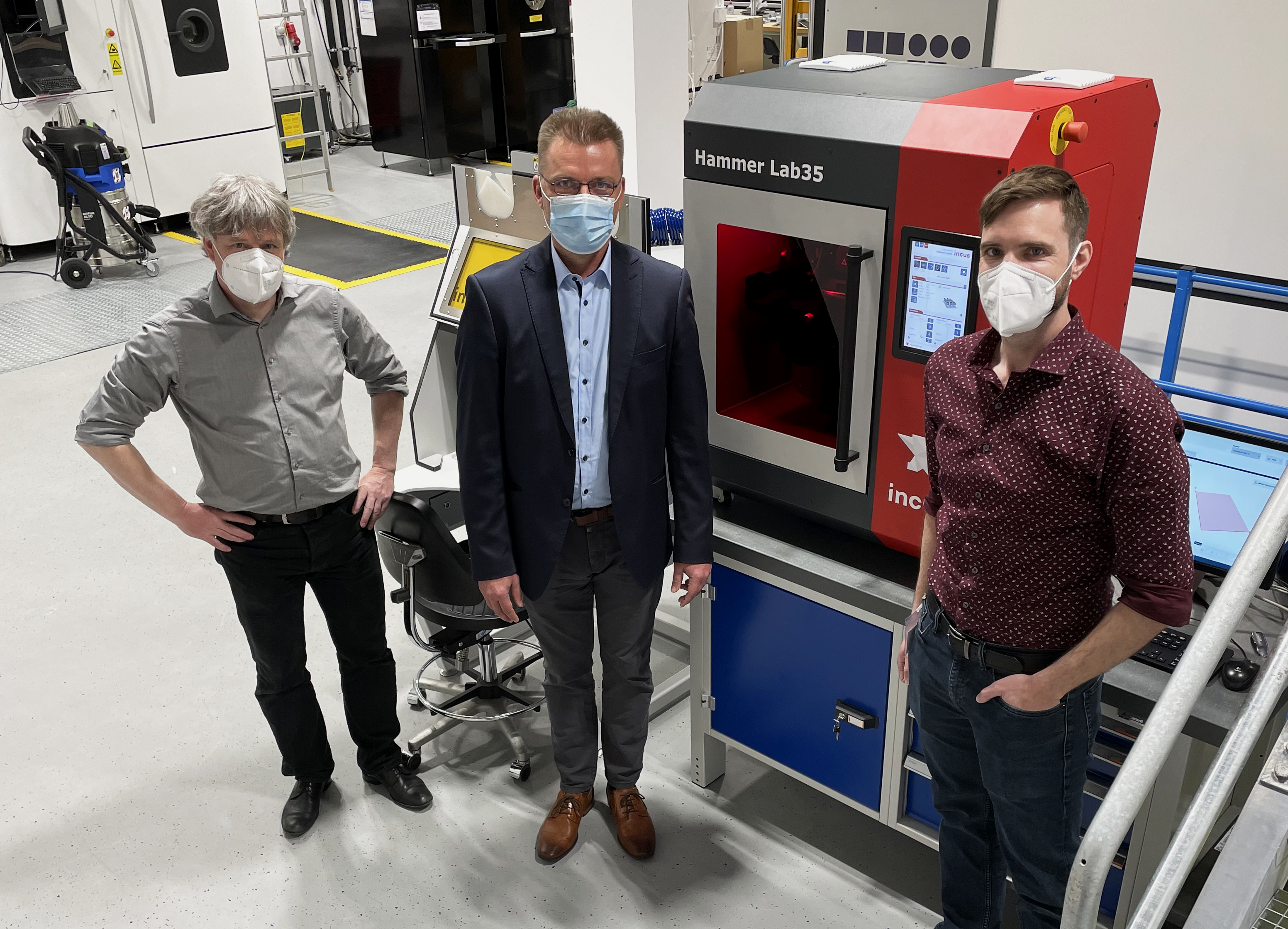

Das Fraunhofer IFAM Dresden ist einer der ersten Anwender von LMM in der angewandten Forschung und Entwicklung weltweit. Das Institut wird in einer strategischen Partnerschaft mit dem Anlagenhersteller Incus das Verfahren stetig weiterentwickeln.

LMM ist ein Stereolithographieverfahren. Grundlage ist eine Paste, die sich dadurch auszeichnet, dass sie neben Pulver und organischen Bestandteilen einen

Photoinitiator enthält, der unter Licht - insbesondere unter ultravioletter Strahlung - aushärtet.

Die Paste wird mit einer Rakel als dünne Schicht im klimatisierten Bauraum aufgebracht. Danach wird diese mit einer UV-Lampe selektiv belichtet. Anschließend wird Schicht um Schicht weiter aufgetragen und unter UV-Licht behandelt. Wenn das Bauteil bzw. die Bauteile fertig aufgebaut sind, wird der zu diesem Zeitpunkt bei Raumtemperatur feste Block aus der Baukammer entnommen.

Nun wird der Block mit warmer Luft erwärmt, sodass die nicht belichtete Paste schmilzt und nur das feste, belichtete Grünteil bzw. die Grünteile zurückbleiben. Abschließend entstehen durch Entbindern und Sintern dichte Bauteile, deren Eigenschaften mit denen von Metal Injection Molding (MIM) vergleichbar sind.

LMM zeichnet sich durch sehr filigrane Strukturen aus. Durch die hervorragende Oberflächenqualität des Verfahrens werden neue Anwendungsgebiete möglich, die mit anderen additiven Technologien bisher nicht umsetzbar waren. Diese reichen von ästhetischen Anwendungen wie Schmuck über Mikrofluidik bis hin zu elektronischen Bauteilen.

Für den Kunden eröffnet sich ein umfassendes Leistungsspektrum innerhalb des Prozesses: vom Bauteildesign über Simulationen der Wärme- und Fluiddynamik, die Unterstützung bei der Materialauswahl bis hin zur Druckentwicklung, Wärmebehandlung und Charakterisierung bietet das Institut sein Know-how als Partner an.

Die neue LMM-Anlage wurde im ICAM®, dem Innovation Center Additive Manufacturing, installiert. Hier führt das Fraunhofer IFAM Dresden sein breites Spektrum an additiven Fertigungsverfahren zusammen und entwickelt neue Lösungen für Materialien und Bauteilgeometrien. Neben dem neuen LMM-Verfahren können Kunden von den Möglichkeiten des Selektiven Elektronenstrahlschmelzens, des 3D-Siebdrucks, des metallbasierten Filamentdrucks sowie des MoldJet®-Verfahrens und des Gel Castings profitieren.

Weitere Informationen zur Additiven Fertigung am Fraunhofer IFAM Dresden und zu LMM im Speziellen.

Letzte Änderung:

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM