ILA 2022 – Nachhaltiger und effizienter Flugzeugbau durch Automatisierung und Robotik aus dem Fraunhofer IFAM in Stade

Von effizienzsteigernder Flow-Line-Fertigung für CFK-Großbauteile über automatisierte Rudergabelmontage in Flugzeugseitenleitwerken sowie automatisierte Vormontage von thermoplastischen CFK-Integralspanten bis zu Montagetechnologien für einen vielversprechenden, aus thermoplastischen Faserverbundkunststoffen (FVK) bestehenden, leichteren Clean Sky 2 Flugzeugrumpf der Zukunft

ILA 2022 l Halle 4 l Stand 350 – Die Expertinnen und Experten für Automatisierung und Produktionstechnik aus dem Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM in Stade präsentieren auf dem Fraunhofer AVIATION & SPACE-Stand auf der Internationalen Luft- und Raumfahrtausstellung vom 22. bis 26. Juni 2022 in Berlin Automatisierungslösungen für den nachhaltigen Flugzeugbau.

Neue, gewichtsparende Materialien und Fertigungsverfahren steigern nicht nur die Effizienz und senken die Kosten, sondern repräsentieren insbesondere Meilensteine auf dem Weg zum klimafreundlichen Fliegen: bei einem typischen Passagierflugzeug reduziert jedes eingesparte Kilogramm den Kerosinverbrauch um bis zu 120 kg pro Jahr. Die Wissenschaftlerinnen und Wissenschaftler geben Einblicke in aktuelle anwendungsorientierte Forschung- und Entwicklungsarbeiten, die sie im 1:1-Maßstab im Forschungszentrum CFK NORD in Stade realisieren.

Clean Sky 2 – »MFFD« – Ein Flugzeugrumpf der Zukunft – Montagetechnologien für neue Rumpfbauweisen mit thermoplastischen CFK

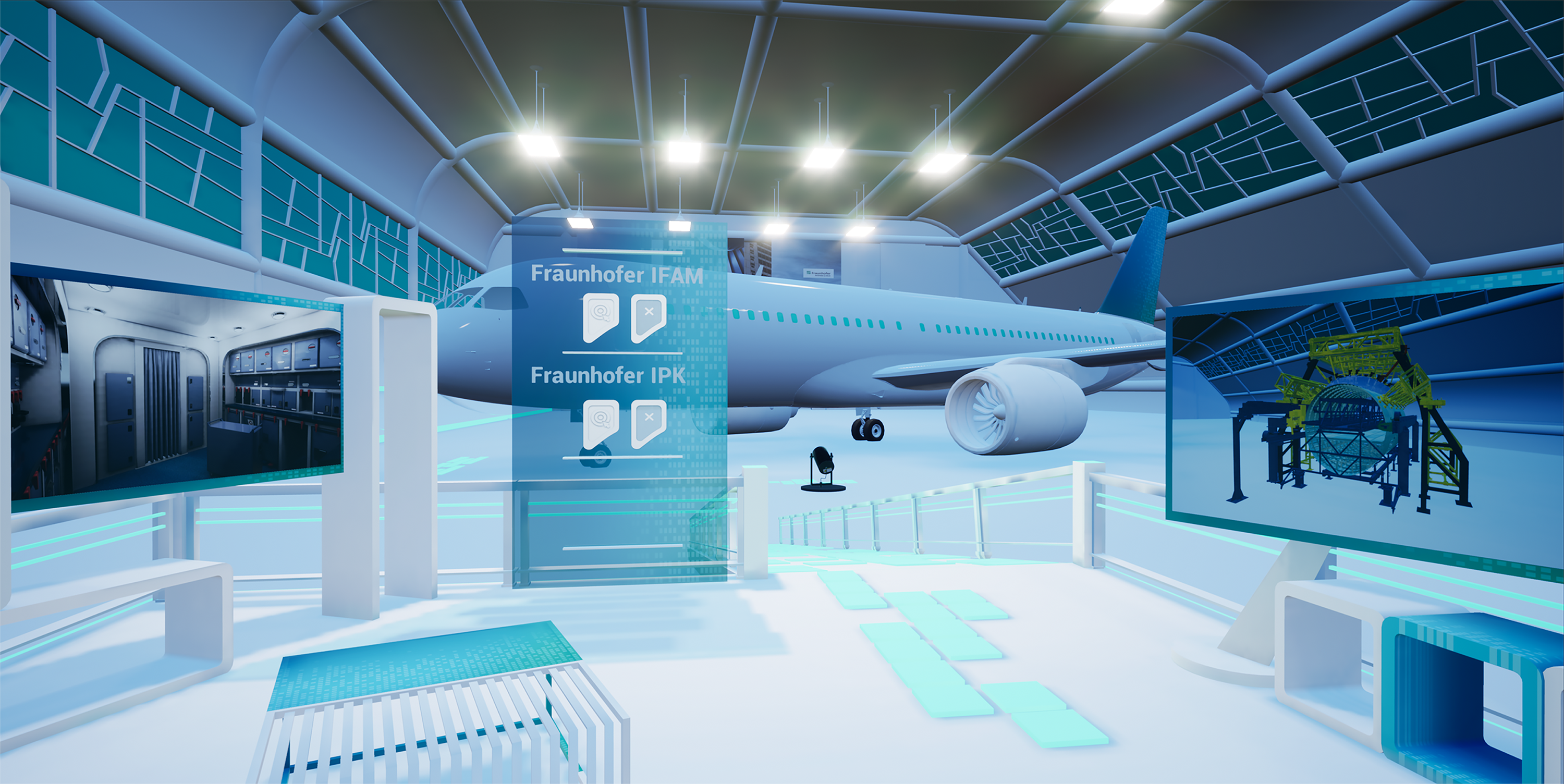

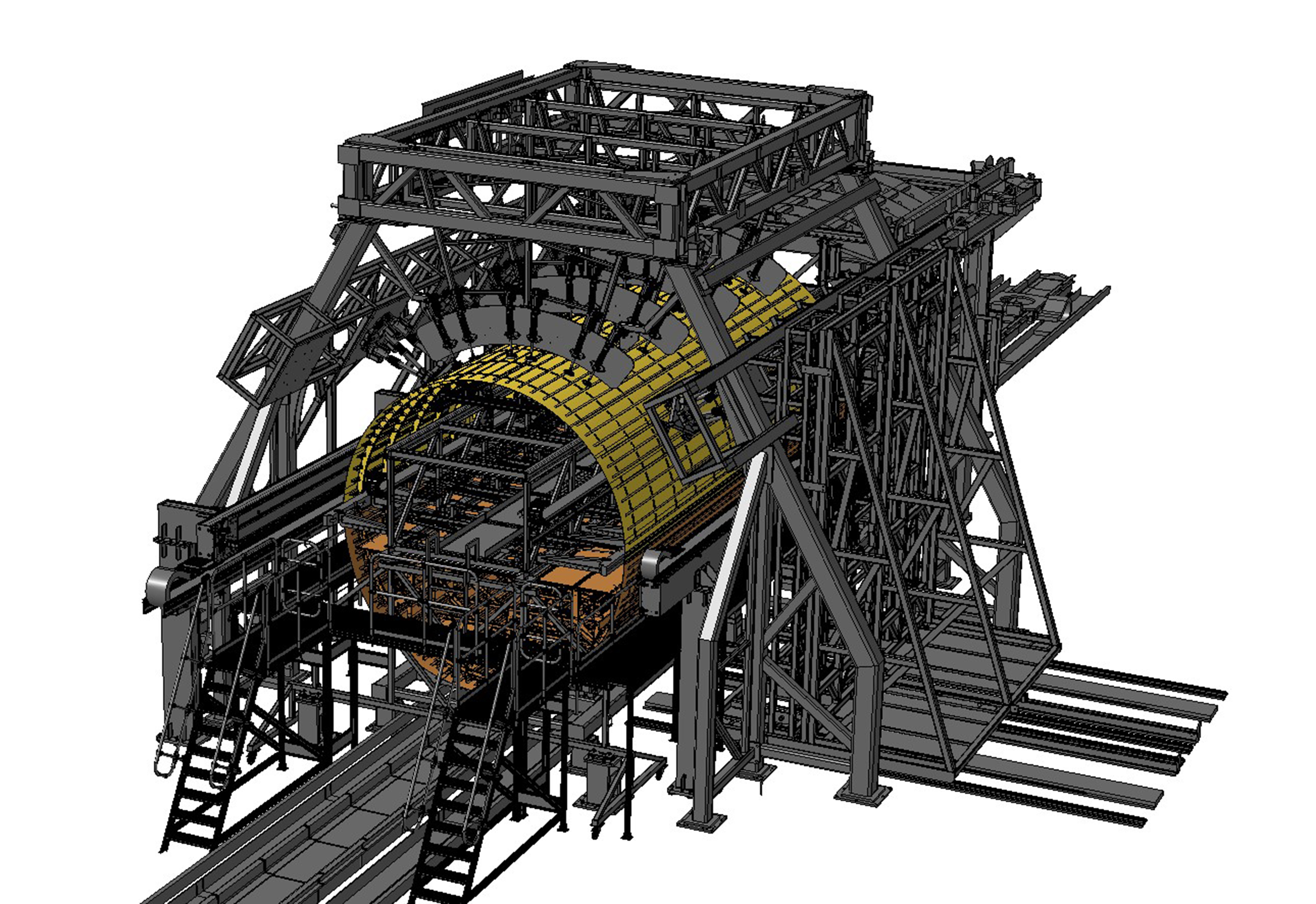

In einem virtuellen Flugzeughangar haben die Besucherinnen und Besucher der ILA 2022 per VR-Brille die Möglichkeit, den Clean Sky 2 »Multifunctional Fuselage Demonstrator« (»MFFD«) individuell zu erkunden, der derzeit von Fraunhofer in Stade im 1:1-Maßstab real aufgebaut wird (Abbildung 1 + 2). Die deutliche Gewichtsverringerung des Flugzeugrumpfs der Zukunft resultiert aus einer neuartigen Bauweise, die wiederum durch die weltweit erstmalige Nutzung thermoplastischer Faserverbundwerkstoffe für diesen Einsatzbereich zugänglich wird.

Steigende Nachfrage nach Flugzeugen und zu reduzierende CO2-Emissionen erfordern neue Bauweisen und Technologien im Flugzeugbau. Für eine signifikante Erhöhung der Produktivität einerseits und Umweltverträglichkeit – durch Gewichtsreduktion – andererseits, gibt es einen vielversprechenden Ansatz: Die Kombination thermoplastischer, carbonfaserverstärkter Kunststoff- (CFK-) Flugzeugstrukturelemente, Verkleidungsteile und Kabinensystemelemente zu einem integrierten Strukturmodul. Im Rahmen des Clean Sky 2 »Multifunctional Fuselage Demonstrator« (»MFFD«) wird die technologische und wirtschaftliche Machbarkeit der schweißtechnisch basierten Montage von hochintegrierten, thermoplastischen Flugzeugrumpfstrukturen untersucht. Dazu entsteht in Stade ein Versuchsaufbau im 1:1-Maßstab mit verschiedenen Verbindungsdesigns und Schweißverfahren, der gemeinsam mit internationalen Projektpartnern entwickelt wird. Neben den Schweißprozessen stehen die automatisierte Manipulation und Montage der Strukturen unter Einhaltung höchster Toleranzanforderungen im Fokus.

Weitere Informationen: https://s.fhg.de/9RW

Gefördert von der Europäischen Union | Clean Sky 2

Automatisierte Vormontage von thermoplastischen CFK-Integralspanten – 3D-Druck als Fügetechnologie

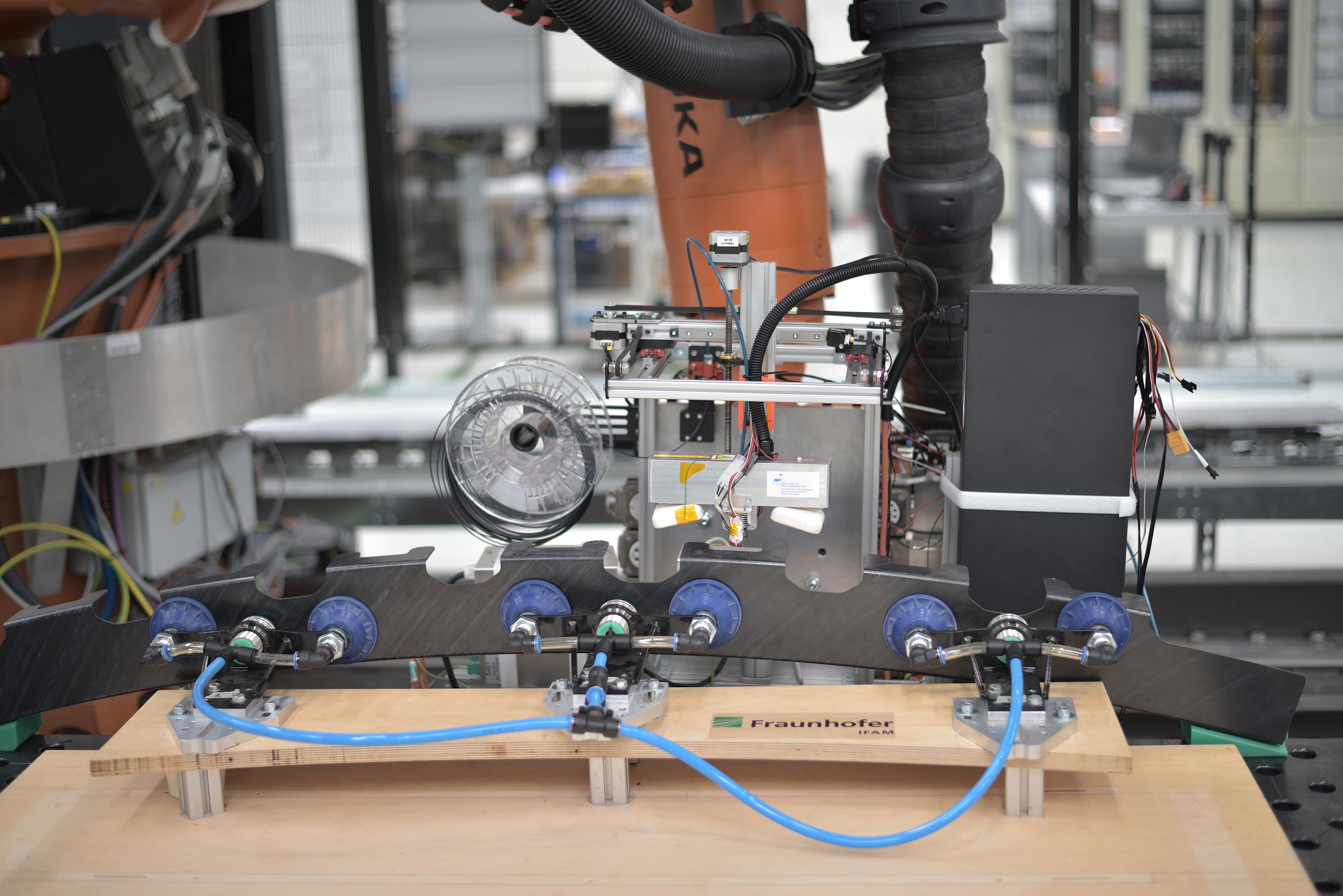

Zudem stehen neuentwickelte, gewichtsreduzierende thermoplastische CFK-Integralspanten, die den Flugzeugrumpf in Querrichtung versteifen, und thermoplastische Spaltfüller (Shim) auf der ILA 2022 im Fokus des Exponats »OSFIT« (»One Shot Fully Integrated Thermoplastic Frame«) samt dem dazugehörigen Video. Bei der Montage dieser Thermoplast-Integralspanten an den Flugzeugrumpf sollen zukünftig automatisierte, intelligente sowie präzise Vormontageprozesse die bisherigen aufwendigen manuellen Schritte ersetzen und damit nicht nur Produktionsraten steigern, sondern auch Kosten reduzieren.

Integralspanten aus carbonfaserverstärkten Kunststoffen (CFK) auf der Basis von Thermoplasten sind ein wichtiger Schritt für den Flugzeugbau in Richtung Kreislaufwirtschaft, da sich diese Kunststoffe, die nach der Aushärtung durch Erwärmung wieder verformbar sind, leichter reparieren oder recyceln lassen. Diese Eigenschaft von Thermoplasten nutzten die Expertinnen und Experten des Fraunhofer IFAM in Stade im OSFIT-Teilprojekt »Robotergestützte Adaptierte In-line Shimprozesse mittels 3D-Druck« bei der Entwicklung von Prozessen für die automatisierte Vormontage eines solchen Integralspants. Dazu realisierten sie gemeinsam mit Projektpartnern sowohl eine virtuelle Spaltmessung als auch eine robotergeführte automatisierte 3D-Druckapplikation von Spaltfüllern als Fügetechnologie (Abbildung 3).

Weitere Informationen: https://s.fhg.de/iqL

Gefördert durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK)

Agile Produktionstechnologien für CFK-Boxstrukturen – Automatisierte Rudergabelmontage in Flugzeugseitenleitwerken

Unter Nutzung agiler Produktionstechnologien für CFK-Boxstrukturen optimierten die Forscherinnen und Forscher des Fraunhofer IFAM in Stade die Produktionsabläufe von Flugzeugseitenleitwerken. Ein Video zeigt den Besucherinnen und Besuchern der ILA 2022 die Ergebnisse des Verbundvorhabens »FastFlexMont 2«.

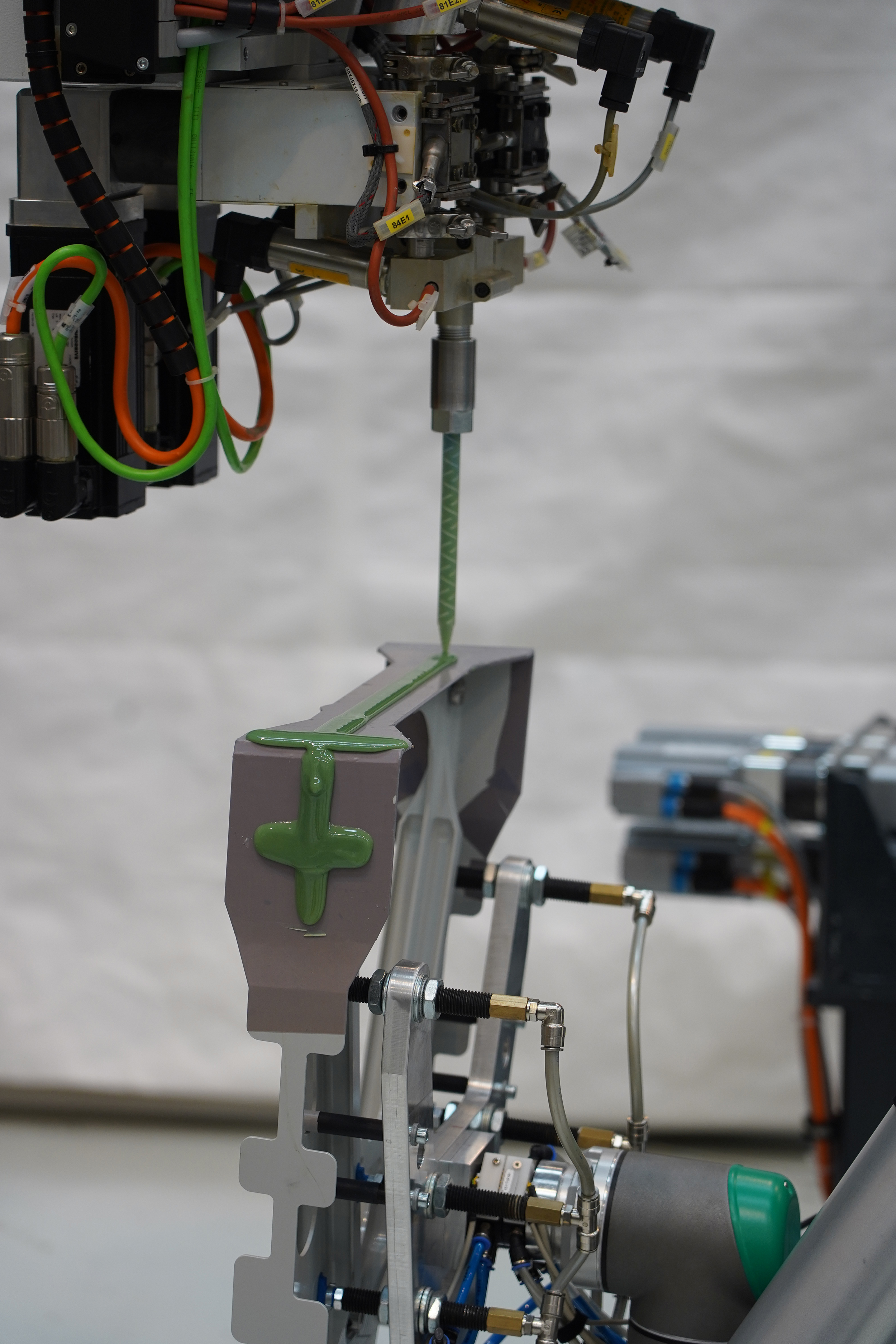

Mit dem Ziel, die Montage von Rudergabeln an die Seitenleitwerksbox nicht mehr durch lange Wartezeiten zu unterbrechen, haben die Expertinnen und Experten des Fraunhofer IFAM zusammen mit Partnern Auftrag und Aushärtung von Shimmaterial (spaltfüllendes Material; Abbildung 4) als parallel laufendes Verfahren entwickelt. Dabei ermöglichen automatisierte und digital vernetzte Prozesse das volumengenaue Dosieren und Applizieren sowie die präzise Formgebung und Kantenglättung des Shims. Erst nach Aushärtung der Spaltfüllung wird die fertig geshimmte Rudergabel in das Seitenleitwerk eingesetzt.

Diese Fertigungsoptimierung erreicht durch die Parallelisierung von Arbeitsschritten neben einer agilen Fertigung die Wiederverwendbarkeit von technischen Ressourcen und damit die Erhöhung der Produktivität bei gleichzeitiger Kostensenkung.

Gefördert durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK)

Effizienzsteigernde Flow-Line-Fertigung von CFK-Großbauteilen – Zukunftsweisendes mobiles Spannfeld für flexible Aufnahme, Ausrichtung und Transport von Bauteilen

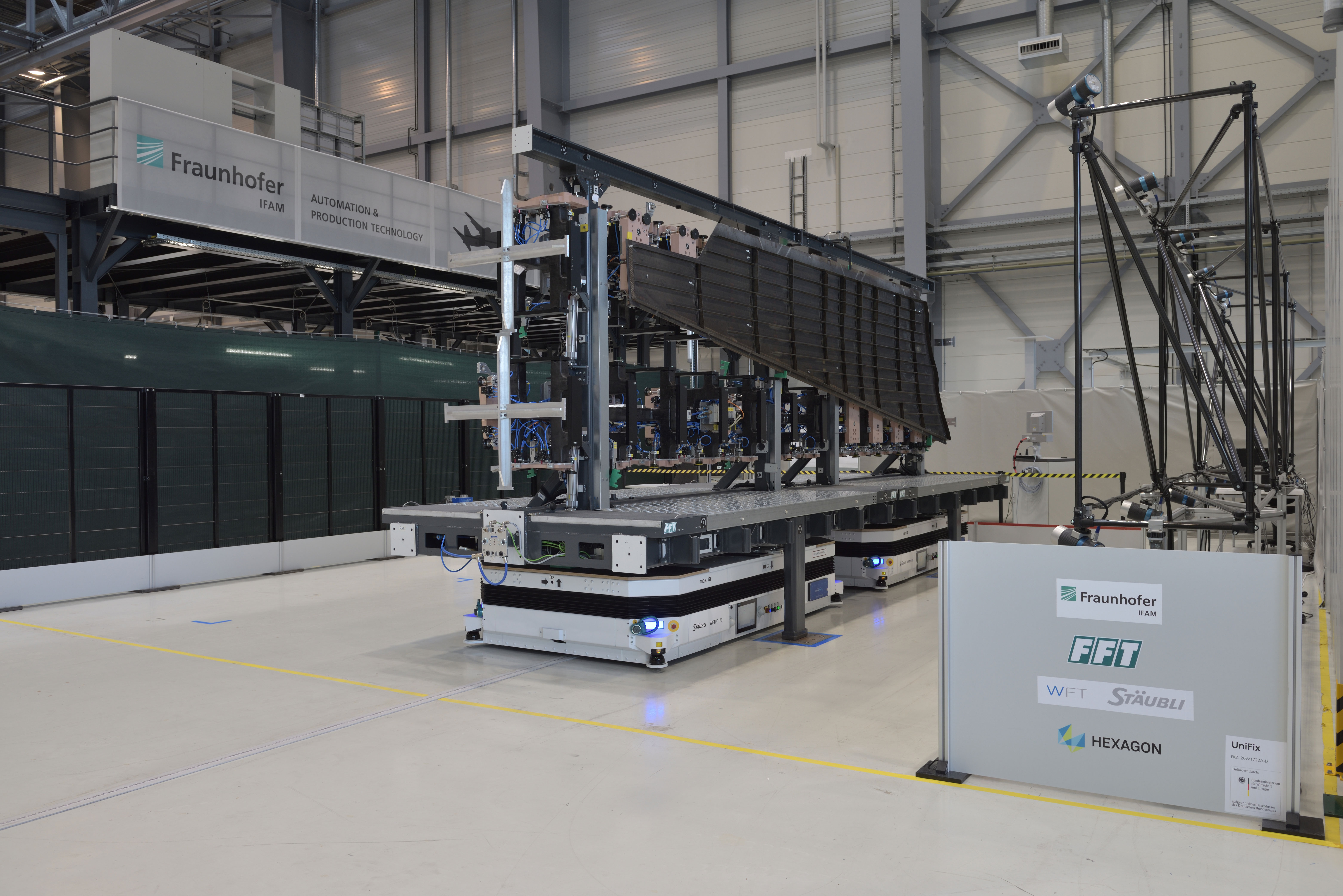

Ein Video präsentiert den Besucherinnen und Besuchern der ILA 2022 einen weiteren Meilenstein im Hinblick auf agile Produktionstechnologien – das vom Fraunhofer IFAM in Stade gemeinsam mit Projektpartnern neuentwickelte mobile Spannfeld kann diverse Großbauteile, wie Flugzeug-Seitenleitwerke oder -Landeklappen, in unterschiedlichen Typen bis zu acht Metern Länge flexibel aufnehmen, formgebend exakt und nachhaltig ausrichten sowie transportieren (Abbildung 5).

Auch in diesem Forschungsverbundprojekt (»UniFix«; »Universelle mobile Bauteilspann- und Fixiervorrichtung für die Bearbeitung von Faserverbundstrukturen«) dreht sich alles um gewichtsreduzierende CFK-Großstrukturen im 1:1-Maßstab für den Flugzeugbau: Fokussiert auf Bearbeitungsprozesse im Produktionsablauf ist dieses Spannfeld in der Lage, eine Bearbeitungsanlage von zeitaufwendigen, nichtwertschöpfenden Nebentätigkeiten erheblich zu entlasten, indem es im Vorfeld mit den optimal und exakt ausgerichteten Großbauteilen verschiedene Prozessstationen durchläuft, an denen vorbereitende Arbeiten parallel und simultan erfolgen können.

Diese flussorientierte Fertigung ermöglicht es, Durchlaufzeiten zu reduzieren und damit Produktivität, Effizienz und Wirtschaftlichkeit, somit die Konkurrenzfähigkeit im internationalen Markt, zu steigern. Die Vorteile der fließenden Fertigung liegen vor allem in Reduktion von manuellen Handlingsoperationen und Nebenzeiten. Dazu kommen Effizienzsteigerungen durch Spezialisierung der einzelnen Anlagen, verringerte Durchlaufzeiten aufgrund harmonisierter Taktzeiten sowie eine damit einhergehende Reduktion von Pufferbeständen und schnellere Reaktion auf Prozessabweichungen.

Weitere Informationen: https://s.fhg.de/79S und Video https://s.fhg.de/89K

Gefördert durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK)

Weitere Informationen

Webseite

www.ifam.fraunhofer.de/stade

Flyer

Messe

Erfahren Sie mehr - besuchen Sie uns vom 22. bis 26. Juni 2022 auf der ILA 2022 in Berlin, Halle 4, Stand 350.

Abbildungen

© Fraunhofer IFAM, Veröffentlichung frei in Verbindung mit Berichterstattung über diese Presseinformation. Download unter: http://www.ifam.fraunhofer.de/de/Presse/Downloads.html

Bilder und PDF zum Download

Letzte Änderung:

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM