Einführung

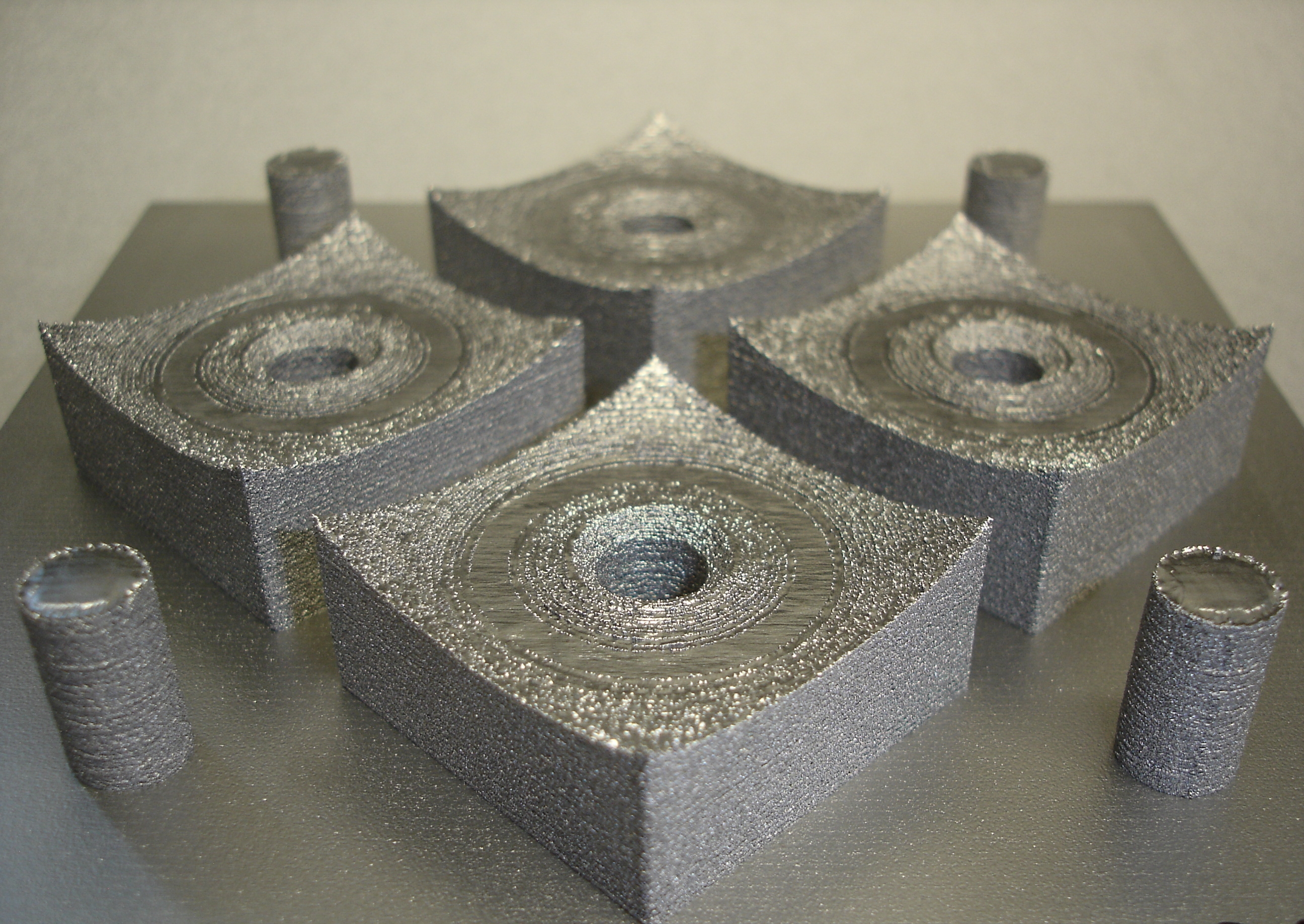

Selektives Elektronenstrahlschmelzen (engl. „Selective Electron Beam Melting“ – PBF-EB) ist ein pulverbasierter Prozess für die generative Fertigung dreidimensionaler Bauteile. Das Pulverbett wird schichtweise selektiv durch den Elektronenstrahl aufgeschmolzen. Der Prozess findet unter Hochvakuum statt.

Vorteile im Vergleich zu konventioneller Fertigung (bspw. Gießen / Schmieden / Spanen):

Keine zusätzlichen Werkzeuge oder Formen notwendig

Designfreiheit – „design for function“

Hoher Individualisierungsgrad

Verringerte Zeiten für Design und Fertigung → kürzere Vorlaufzeit

Verarbeitung hochschmelzender und / oder hochreaktiver Werkstoffe (bspw. Titanlegierungen, Nickelbasiswerkstoffe und Refraktärmetalle), die konventionell nur schwer oder gar nicht handhabbar sind

Verbesserte Rohstoffeffizienz

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM