Mit dem GelCasting hat das Fraunhofer IFAM in Dresden eine neue Technologie zur Herstellung von metallischen Bauteilen etabliert. Bei dem hybriden Verfahren erfolgt die Formgebung über einen Suspensionsguss in Gießformen bei Raumtemperatur, was auch bei > 1 kg Bauteilen weniger als 1 Minute dauert. Die Formen können dabei klassisch oder additiv gefertigt sein, wodurch sich eine hohe Flexibilität bei der Prozessauslegung ergibt.

GelCasting

Leistungsspektrum und Aktuelle Tätigkeiten

- Entwicklung neuer Werkstofflösungen für Ihre Anwendung (auf Basis aller sinterfähigen Reinmetalle oder Metalllegierungen)

- Entwicklung individueller Prozesslösungen für die Produktion von komplexen Einzelteilen bis hin zur Massenfertigung

- Entwicklung der material- und geometrieabhängigen Entbinderungs- und Sinterprozesse inkl. in-situ Gasphasenanalyse

- Begleitung bei Bauteildesign, Designanpassung und Bauteilauswahl aus Kundenportfolio

- Machbarkeitsstudien, Vergleichsstudien und Prozessoptimierung nach Kundenwunsch

- Wirtschaftlichkeitsbetrachtung der gesamten Prozesskette im jeweiligen Anwendungsfall

- Anwenderspezifische objektive Beratung unter Berücksichtigung aktueller AM- und PM-Technologien (Binder Jetting, Additiver Siebdruck, MoldJet, FFF, MIM, GelCasting, LBM, EBM, LMM, Cold Metal Fusion)

Prozessbeschreibung

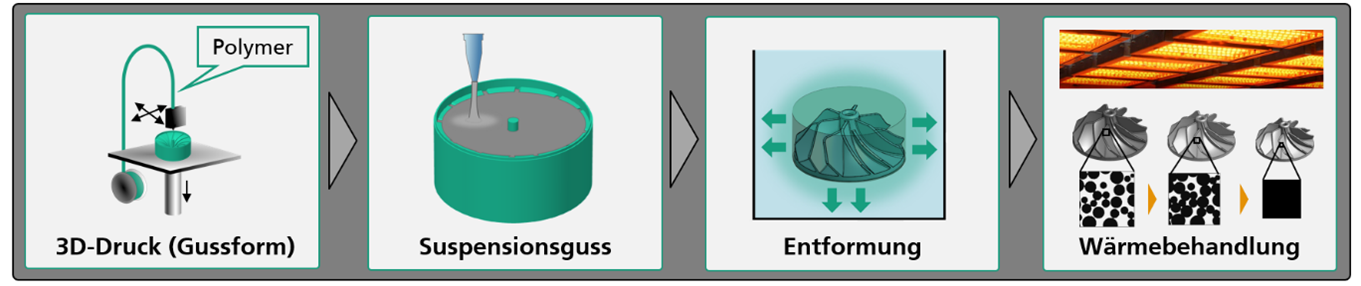

Der GelCasting-Prozess stellt eine suspensionsbasierte Formgebungsroute dar und verbindet die Vorteile der additiven Fertigung mit einer hohen Freiheit in der Prozessauslegung. Bei dem Prozess wird eine Metallpulversuspension in eine Form gegossen und erstarrt sedimentationsfrei nach kurzer Zeit zu einem homogenen festen Grünteil, bestehend aus Metallpulver und organischen Bindemitteln. Nach der Entformung folgt eine kurze Trocknungsphase. Das Grünteil besitzt dann eine hohe Festigkeit und ausgezeichnete mechanische Bearbeitungseigenschaften. Im darauffolgenden Wärmebehandlungsprozess werden die organischen Bestandteile ausgebrannt (Entbinderung) und das Bauteil verdichtet (Sinterung). Die auf diese Weise hergestellten Sinterteile erreichen 95 % - 99 % der theoretischen Werkstoffdichte. Die typischerweise geringe lineare Schwindung von ~ 14 % ist sehr homogen und isotrop.

Schematischer Prozessablauf mit additiver Formherstellung im FFF-Verfahren und verlorener Form.

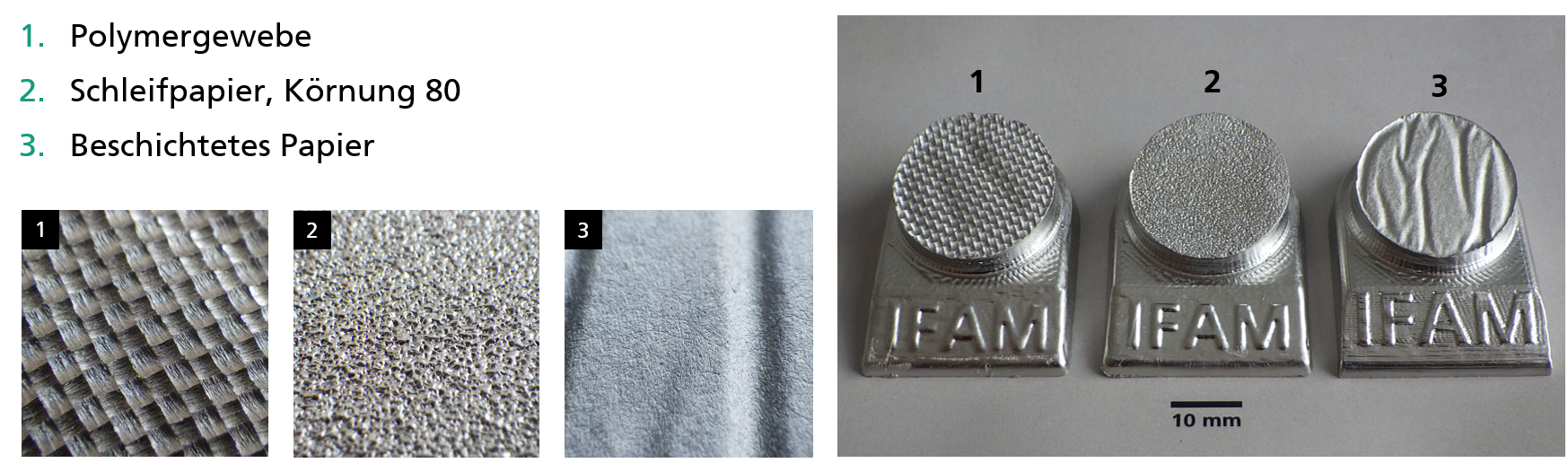

Die Freiheit in der Prozessauslegung besteht in dem individuell gestaltbaren Gießprozess (z. B. Schwerkraftgießen, Vakuumgießen, Niederdruckgießen) und der frei wählbaren Formherstellung als verlorene Form (z. B. FFF-Druckform, Wachsform) oder Dauerform (z. B. Silikonform, Metallform). Die Oberflächenqualität der Form wird dabei 1:1 auf das Bauteil übertragen, wodurch auch ohne Nachbearbeitung sehr hohe Oberflächenqualitäten oder fein strukturierte Oberflächen möglich sind. Eine Oberflächennachbearbeitung ist damit weitgehend überflüssig. Der Prozess selbst bietet so die Möglichkeit einer kostengünstigen Einzelteilfertigung im Labormaßstab, kann aber auch für die Massenproduktion am Fließband hochskaliert werden, sofern es die Geometrie zulässt.

Oberflächenstudie - Formherstellung mit Einsatzmaterialien zur Erzeugung fein strukturierter Oberflächen. Die verwendeten Einsatzmaterialien sind aufgelistet, die Form wurde mittels FFF hergestellt, Modell aus Edelstahl 1.4404.

Auf einen Blick

- Suspensionsgussverfahren mit individuellen verlorenen AM-Formen oder Dauerformen

- Hochflexible Prozessauslegung vom Einzelteil bis zur Massenfertigung

- Alle sinterfähigen Werkstoffe denkbar: Reinmetalle (z. B. Kupfer, Eisen, Titan, Molybdän, Wolfram,…) und Metalllegierungen (z. B. Edelstahl, Werkzeugstahl, Hochtemperaturlegierungen, Nickelbasislegierungen, Titanlegierungen, Kupferbasis-Materialien,…). Bisher realisiert: 316L (1.4404), M2 (1.3433), WC-Co (β)

- Innenliegende Kanäle möglich (ohne Pulverreste im Inneren)

- Hohe Oberflächengüten und diverse Strukturierungen möglich

- Auflösung und Strukturgrößen je nach Formherstellung

- Große Teile mit > 1 kg möglich, Wandstärken bis 30 mm erfolgreich nachgewiesen

- Nahe 100 % Materialausnutzung

- Mechanische Bearbeitung im Grünzustand möglich (z. B. spanende CNC-Bearbeitung oder Oberflächenbehandlung)

Für Informationen rund um das GelCasting-Verfahren oder Diskussionen zu gemeinsamen Projektthemen sprechen Sie uns gern an. Wir freuen uns auf eine gemeinsame Zusammenarbeit!

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM