Dünne Separatoren aus Sulfid oder Polymer mittels Schlitzdüse

Für Festkörperbatterien mit hoher Energiedichte sind dünne Separatoren aus Sulfiden oder Polymerelektrolyten mit Schichtdicken von unter 30 Mikrometer notwendig. Mit der Schlitzdüsenbeschichtung können wir genau nach Bedarf angepasste Slurry auftragen und Schichten herstellen.

Die Herstellung und Charakterisierung dieser Schichten erfordert Know-How zu Materialien, Prozessen und Analytikmethoden, die am Fraunhofer IFAM gebündelt werden.

Herausforderungen in der Prozesstechnik

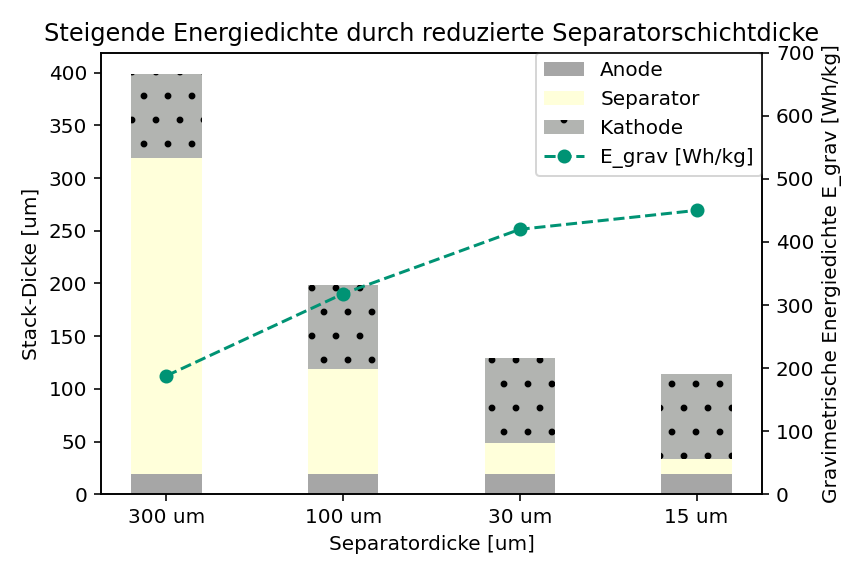

Die Entwicklung von Festkörperbatterien bringt spezifische Herausforderungen in der Prozesstechnik mit sich. Insbesondere die Herstellung von Komponenten und Zellen aus dem Labormaßstab heraus erfordert dabei eine Weiterentwicklung der Formgebungsprozesse. In Laborzellen zur Materialforschung werden Pulverpresslinge mit Separatoren von mehreren hundert Mikrometern Dicke verwendet. Für kommerzielle Zellen ist jedoch eine Reduzierung der Separator-Dicke auf unter 30 Mikrometer erforderlich, um eine hohe Energiedichte in Festkörperbatterien zu erzielen. Da gleichzeitig das Format vergrößert wird und die Zellverpackung von wiederverwendbaren Metallgehäusen auf Pouchfolie sich ändert, können keine Pulverschüttungen verwendet werden, sondern es werden dichte Schichten benötigt.

Schlitzdüsenbeschichtung als Lösung für dünne Separatoren in Festkörperbatterien

Eine vielversprechende Lösung zur Realisierung dieses Ziels bietet die Schlitzdüsenbeschichtung. Diese Methode ermöglicht die Beschichtung von Substraten mit dünnen Fluidfilmen, wie einer polymeren Separatorlösung oder eines Keramik-Slurry mit Sulfiden. Die Beschichtung mittels Schlitzdüse bietet dabei einen gut kontrollierten und reproduzierbaren Prozess. Am Fraunhofer IFAM können dabei sowohl Substrat als auch Fluid frei gewählt werden.

Als Beschichtungsuntergrund kommen je nach Forschungsauftrag verschiedene Folien infrage:

- glatte Folien

- Releasefolien zum anschließenden Ablösen und Übertragen des Separators

- Metallfolien zur elektrochemischen Charakterisierung des Separators

- vorproduzierte Kompositkathoden für eine direkte, anwendungsnahe Umsetzung des Prozesses

Als Fluide werden sowohl Polymerelektrolyt-Lösungen als auch Sulfiddispersionen eingesetzt, um Festelektrolytseparatoren zu fertigen. Die Umsetzung ist mit gängigen Festelektrolyten auf Polymer- und Sulfidbasis möglich.

Um den Einfluss von Feuchtigkeit auf die feuchtsensitiven Materialien auszuschließen und die Produktqualität hochzuhalten, verfügt das Fraunhofer IFAM über eine Schlitzdüse in einer Glovebox, die die Verarbeitung unter inerten Bedingungen ermöglicht. Mit einer Breite des Schlitzdüsenwerkzeugs von 20 cm lassen sich Beschichtungen im DIN A4 Format für großformatige Zellen umsetzen. Aber auch kleine Mengen zur Testung neuer Materialien sind möglich.

Von der Materialauswahl bis zur Produktcharakterisierung

Unser Leistungsspektrum umfasst nicht nur die eigentliche Beschichtung, sondern auch die Auswahl und Charakterisierung der Ausgangsstoffe, wie polymere Binder, sowie der Lösungen und Produkte. Die rheologischen Eigenschaften, insbesondere Viskosität und Oberflächenspannung, werden in Abhängigkeit von der Fluidzusammensetzung bestimmt. Für Dispersionen ist zudem das Sedimentationsverhalten von entscheidender Bedeutung, um die maximale Prozessdauer zu bestimmen. Diese Parameter sind entscheidend für eine erfolgreiche, defektfreie Beschichtung und bilden die Basis zur Vorhersage geeigneter Beschichtungsparameter mittels Design of Experiment.

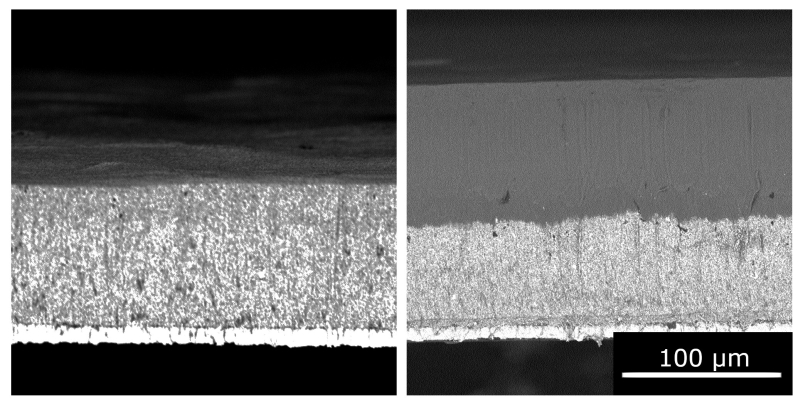

Durch die Abdeckung eines breiten Spektrums an Prozessparametern gewährleisten wir sowohl die Reproduzierbarkeit als auch die experimentelle Bestimmung des Prozessfensters. Die Produktanalyse umfasst die eingehende Untersuchung der Beschichtung hinsichtlich Defektstruktur, Schichtdicke und Oberflächenrauheit, um höchste Qualitätsstandards sicherzustellen.

Beispielprojekte: BMBF Kompetenzcluster FestBatt2: Plattform Thio und Plattform Produktion

Unsere Mitarbeiterinnen und Mitarbeiter konnten ihre Expertise bereits in mehreren Projekten unter Beweis stellen. Im Rahmen des BMBF Kompetenzcluster FestBatt2 war das Fraunhofer IFAM in den Plattformen Thio und Produktion beteiligt. In der Plattform Thio wurden am Fraunhofer IFAM thiophosphat-basierte Separatoren mittels Schlitzdüsenbeschichtung als neuartiger Ansatz verfolgt. Dabei wurden zum einen chemisch stabile und rheologisch angepasste Slurries hergestellt und zum anderen die Prozessparameter evaluiert. In der Plattform Produktion wurde der Schlitzdüsenprozess für die Fertigung von Polymerseparatoren basierend auf den im Cluster entwickelten Polymeren etabliert. Dabei wurden der Einfluss von Prozessparametern, wie Auftragsrate und Temperatur, auf die Schichtqualität untersucht und bewertet. Die Reproduzierbarkeit des Prozesses wurde evaluiert.

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM