Flexibles Anlagenkonzept für Produktionsprozesse von Großbauteilen

Industrieroboter (IR) mit seriellem kinematischem Aufbau ermöglichen in modernen Produktionsprozessen hohe Flexibilität bei gleichzeitig geringem Platzbedarf. Durch die Kombination dieser seriellen Kinematiken mit externen Linearachsen resultieren vielseitige und anpassungsfähige Maschinenkonzepte für die Fertigung, auch bei der Produktion großer Bauteile. Im Vergleich zu großen Portalanlagen und Sondermaschinen ergeben sich dadurch vielfältige Vorteile, bei geforderter höchster Präzision, z.B.:

- hohe Flexibilität der Anlage durch die modular gestaltbare Linearachse

- weniger Platzanspruch, aufgrund der geringeren Standfläche von Roboter und Linearachsschlitten

- Erhöhung der Produktivität durch koordinierte Stationswechsel und Aufgabenteilung mithilfe mehrerer Industrieroboter auf einer Linearachse

- Ausfallsicherheit, da einzelne Roboter unabhängig gewartet oder ausgetauscht werden können, ohne die Funktionalität der übrigen Roboter zu beeinträchtigen

- geringeres Investitionsvolumen

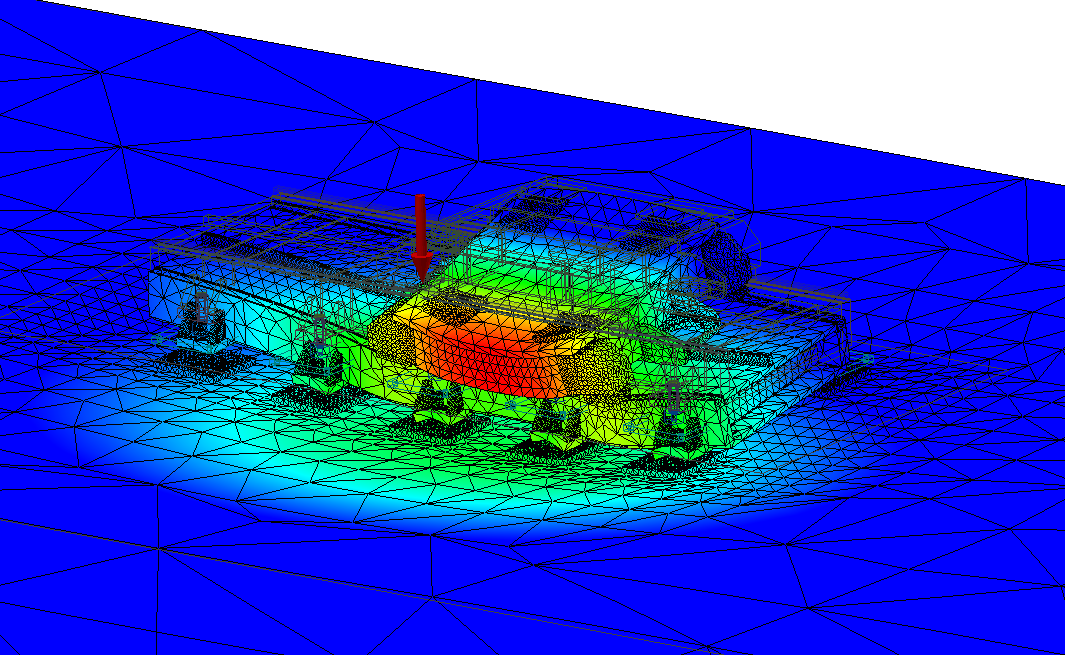

Beim Fraunhofer IFAM in Stade kommen diese Anlagenkonzepte in unterschiedlichen Prozessschritten in der Fertigung von Großbauteilen zum Einsatz. Sie umfassen beispielsweise Prozesse der Bearbeitung, der Montage, des Fügens, der Applikation sowie der Messtechnik. Um die hohen Genauigkeitsanforderungen dieser Prozesse zu erfüllen, umfasst unsere Expertise hardware- und softwareseitige Entwicklungen zur Verbesserung der Eigenschaften des Anlagenkonzepts »Linearachse mit Industrieroboter«.

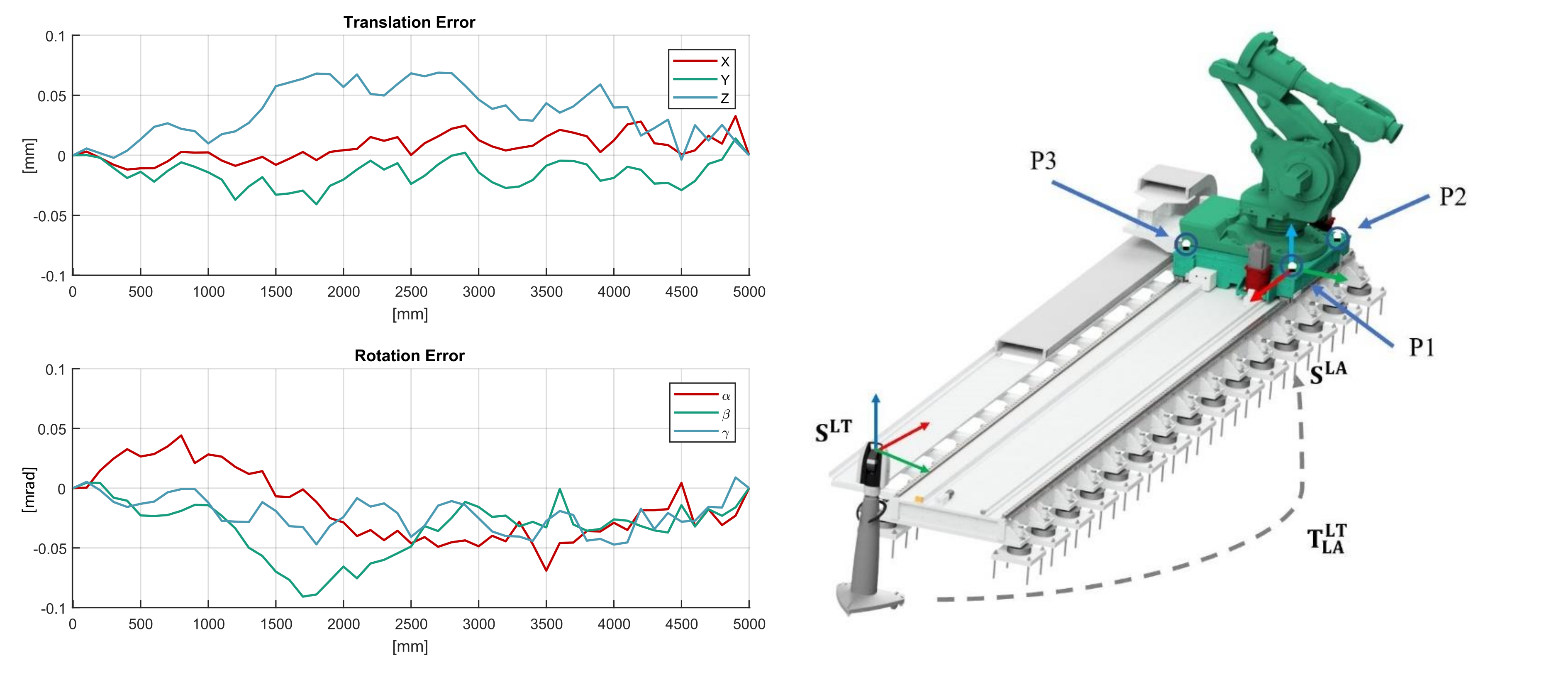

Kalibrierung geometrischer Fehler

Für die Kalibrierung der Linearachse wurden Verfahren entwickelt, um Abweichungen von linearen Modellen zu ermitteln und auszugleichen. Üblicherweise bieten herkömmliche Steuerungen die Möglichkeit der Beschreibung der externen Zusatzachse mit einem 3D-Vektor. Für die Erfassung weiterer Abweichungen können beispielsweise kubische B-Splines genutzt werden, um die Interpolation der gemessenen Abweichungen zum linearen Modell zu approximieren. Mittels dieser mathematischen Funktionen lassen sich unterschiedliche Kurven von Datenpunkten stetig und differenzierbar beschreiben. Dabei sind neben den Translationsabweichungen auch die Rotationsfehler zu berücksichtigen, die aufgrund der kinematisch bedingten Hebelarme am Roboter Werkzeugmittelpunkt (Tool Center Point; TCP) zu großen Abweichungen führen können. Mit der Anwendung von 3D-Koordinatenmesstechnik bietet das Fraunhofer IFAM in Stade die Möglichkeit einer messtechnischen Erfassung der Fehlergrößen an.

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM