Spark-Plasma-Sinteranlage

Das Verfahren

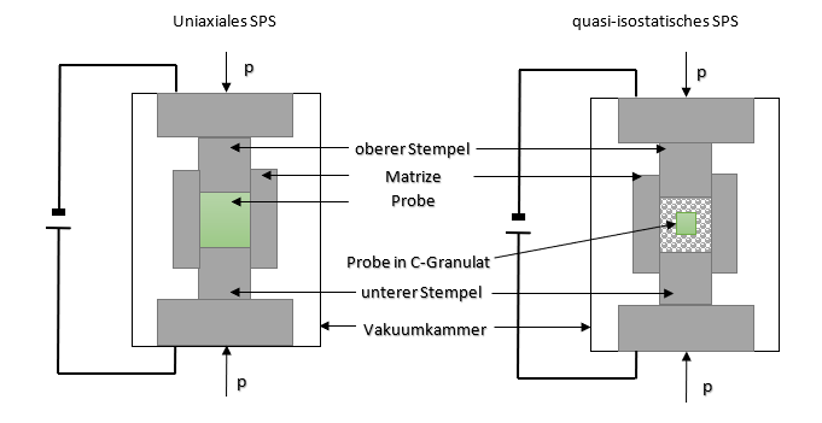

Das Spark-Plasma-Sinterverfahren (SPS) basiert auf einer modifizierten Heißpresstechnik, bei der ein gepulster Gleichstrom mit Pulsweiten im Bereich von Millisekunden, hoher Stromstärke und niedriger Spannung durch das Presswerkzeug und – sofern dieser elektrisch leitfähig ist – durch den Sinterkörper geleitet wird. Die direkte Heizung von Presswerkzeug und Sintergut erlaubt hohe Heizraten (bis zu 1000 K/min, „unkontrolliert“ bis 1000 K/s) und kurze Prozesszeiten im Bereich von wenigen Minuten.

Da das Pulver direkt in das Presswerkzeug gefüllt wird, ist im Gegensatz zu anderen Verfahren keine Pulvervorbehandlung notwendig. Auch die Verwendung von Presshilfsmitteln entfällt.

Der beim Sintern aufgebrachte mechanische Pressdruck beschleunigt die Materialtransportvorgänge und damit die Verdichtung [1]. Dadurch ist die Kompaktierung von Materialien möglich, bei welchen ein feines, homogenes Gefüge und nur geringe Gefügeveränderungen (z. B. Kornwachstum) während des Sinterns im Vordergrund stehen. Die Möglichkeit des Sinterns fast ohne Kornwachstum macht das SPS-Verfahren zur idealen Technik für die Kompaktierung von nano- bzw. nanostrukturierten Pulvern.

Werkstoffe

Die genannten Vorteile machen das Spark-Plasma-Sintern zum Verfahren der Wahl für die Herstellung von hochfesten, feinstkristallinen Strukturwerkstoffen, dispersionsverfestigten Werkstoffen, Sputtertargets, Thermoelektrika oder Metall-Diamant (bzw. allgemein Metall-Kohlenstoff)-Verbundmaterialien. Daneben ermöglicht das Verfahren die Einstellung von Temperaturgradienten innerhalb des Sinterkörpers während der Verdichtung. Dies erlaubt die Herstellung von Gradienten- und Schichtwerkstoffen mit stark voneinander abweichenden Eigenschaften (z. B. ZrO2/Edelstahl, Al2O3/Titan) [2].

Ausstattung

Spark-Plasma-Sinteranlagen werden derzeit überwiegend im F&E-Bereich eingesetzt. Industriell sind einfachere Systeme mit nicht-gepulstem Strom weiter verbreitet. Mit den am Fraunhofer IFAM Dresden installierten Geräten FCT-HP D 5 und FCT-HP D 250/1der Firma FCT Systeme GmbH, Rauenstein, können Sinterkörper in produktrelevanten Größen (maximaler Durchmesser: 300 mm) hergestellt werden. Im Betrieb lassen sich Stromfluss- und Pausenzeiten von 0 bis 255 Millisekunden einstellen, sodass auch ein nicht-gepulster Betrieb möglich ist.

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM