Motivation und Leistungsspektrum

Thermische Energiespeicher (Wärme-/Kältespeicher) mit hoher Leistung gewinnen insbesondere zur Erhöhung der Effizienz zyklischer thermischer Prozesse an Bedeutung. Am Fraunhofer IFAM Dresden wird intensiv im Bereich der latenten und sorptiven Wärmespeicher geforscht.

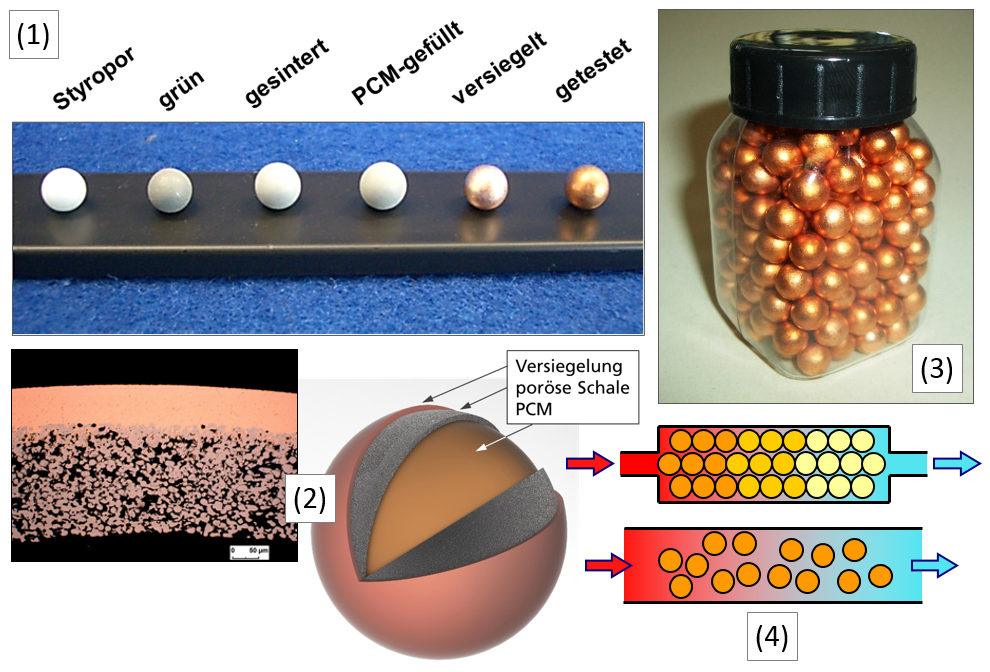

Latente Wärmespeicher nutzen die Schmelzwärme eines Phase Change Materials (PCM) und speichern so Wärme mit hoher Speicherdichte bei moderaten Kosten und nahezu konstanter Temperatur. Sorptive Wärmespeicher nutzen die Bindungswärme einer Adsorption oder einer chemischen Reaktion (thermochemische Speicher).

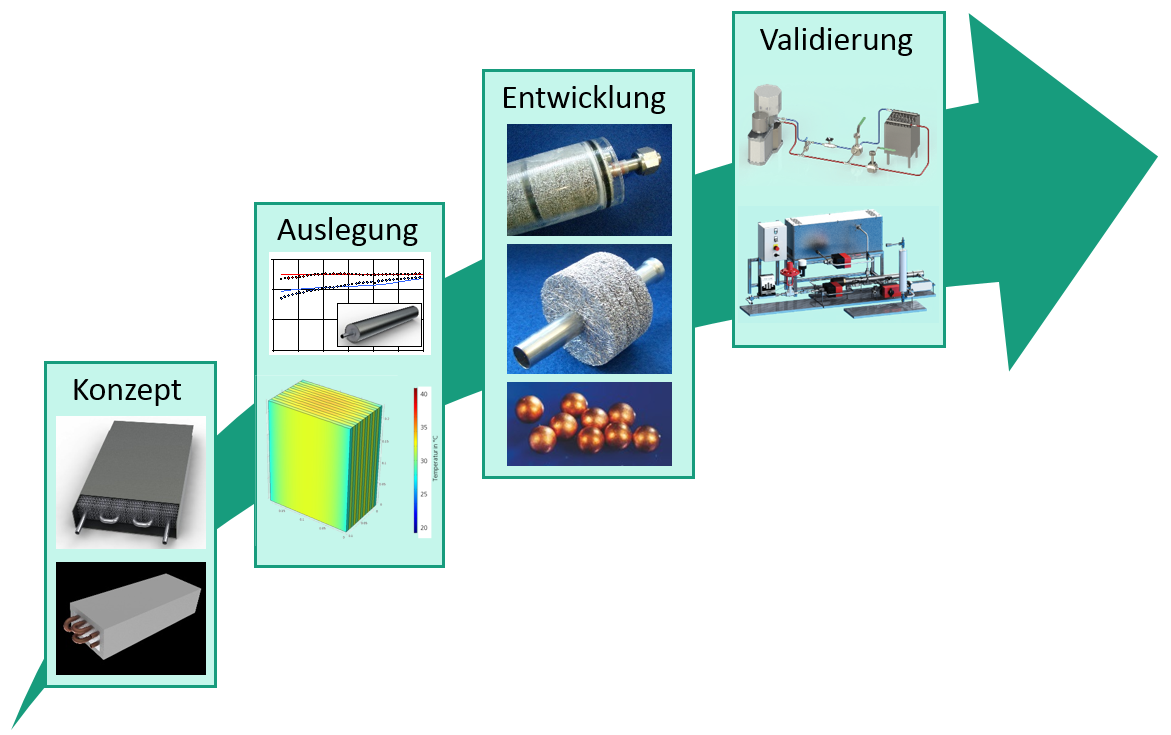

Das Geschäftsfeld Energie und Thermische Management bietet langjährige Kompetenzen entlang der gesamten Entwicklungskette dieser innovativen thermischen Speichertechnologien unter Nutzung des hausinternen Werkstoffknowhows (z. B. zellulare Metalle) an:

- Konzept – Vor jeder Speicherentwicklung ist es wichtig, das thermische System genau zu analysieren, in das der Speicher integriert werden soll. Danach können geeignete technologische Ansätze ausgewählt werden.

- Auslegung – Zur Minimierung der Entwicklungskosten werden vielfältige mathematische Simulationen durchgeführt, um die Abstimmung der Speicherparameter mit den Systemrandbedingungen vorzunehmen und Vorgaben für die Werkstoffentwicklung abzuleiten.

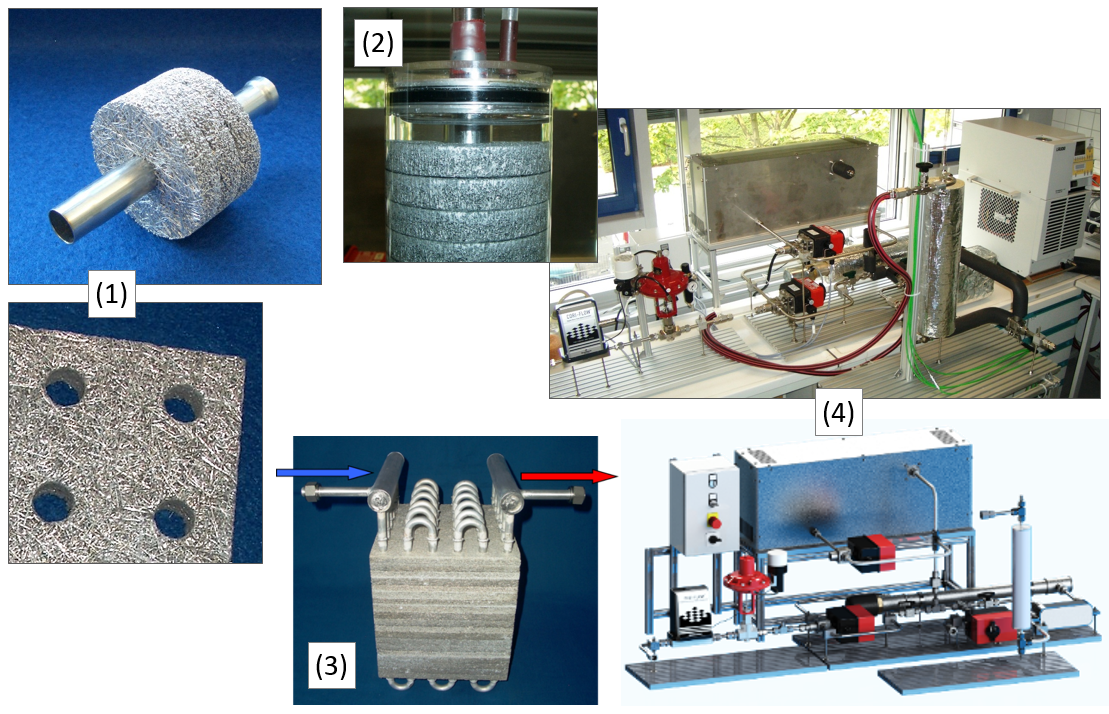

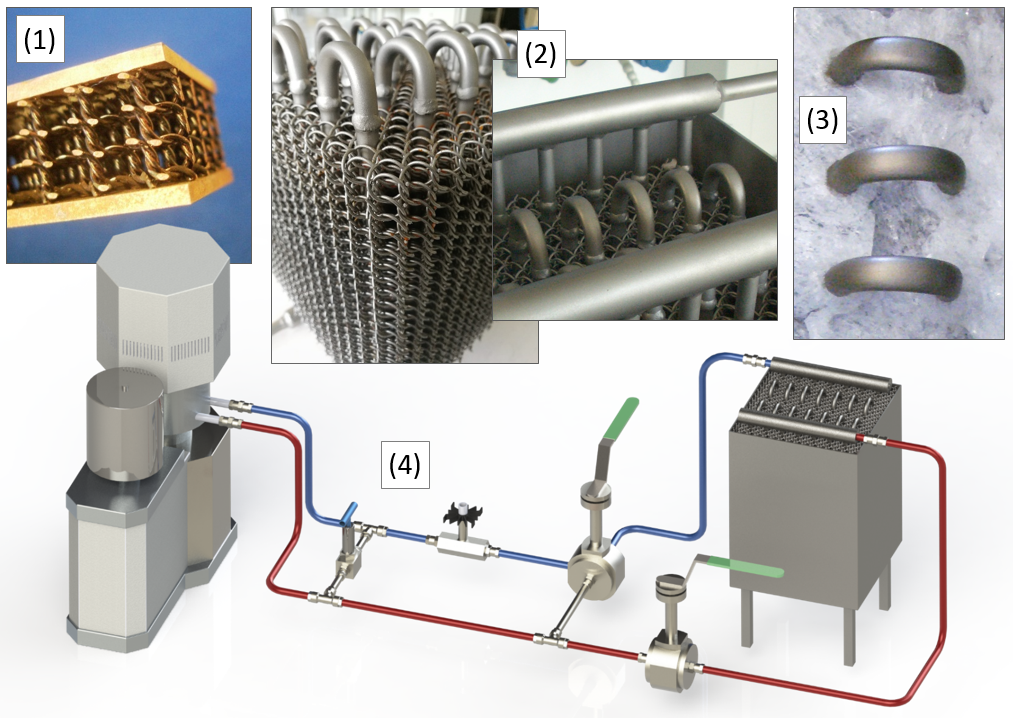

- Entwicklung – Gemeinsam mit den Materialwissenschaftlern unseres Hauses werden z. B. Metall-PCM-Verbundwerkstoffe entwickelt und im wärmetechnischen Labor charakterisiert, Fügetechnologien optimiert und prototypische Speicherelemente gefertigt.

- Validierung – Im letzten Schritt erfolgt die experimentelle Validierung prototypischer Speicher im Labor und das Upscaling auf die Anwendung.

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM