Motivation und Leistungsspektrum

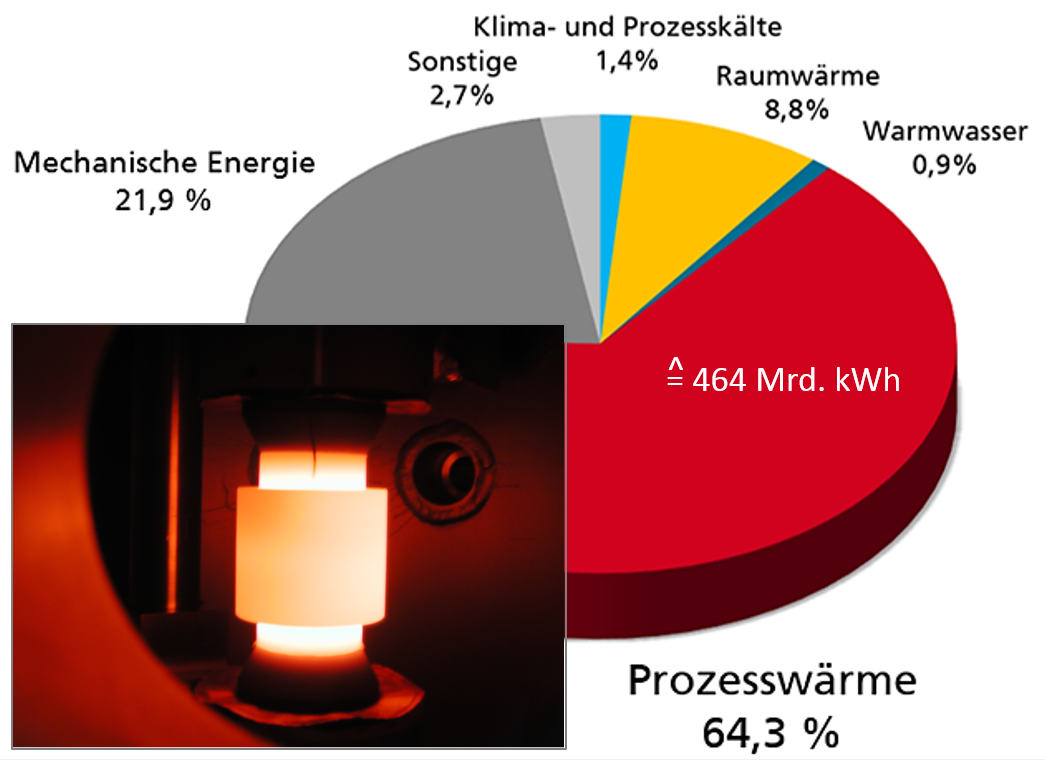

In der deutschen Industrie sind aktuell fast zwei Drittel der eingesetzten Endenergie Prozesswärme – also Wärme meist bei Temperaturen über 100 °C – ein Großteil davon wird zur Temperierung von Werkzeugen für die thermische Formgebung (Um-/Urformen) verwendet. Häufig müssen dabei Werkzeuge mit großer „thermischer Masse“ zyklisch unter enormem Energieaufwand erwärmt und gekühlt werden.

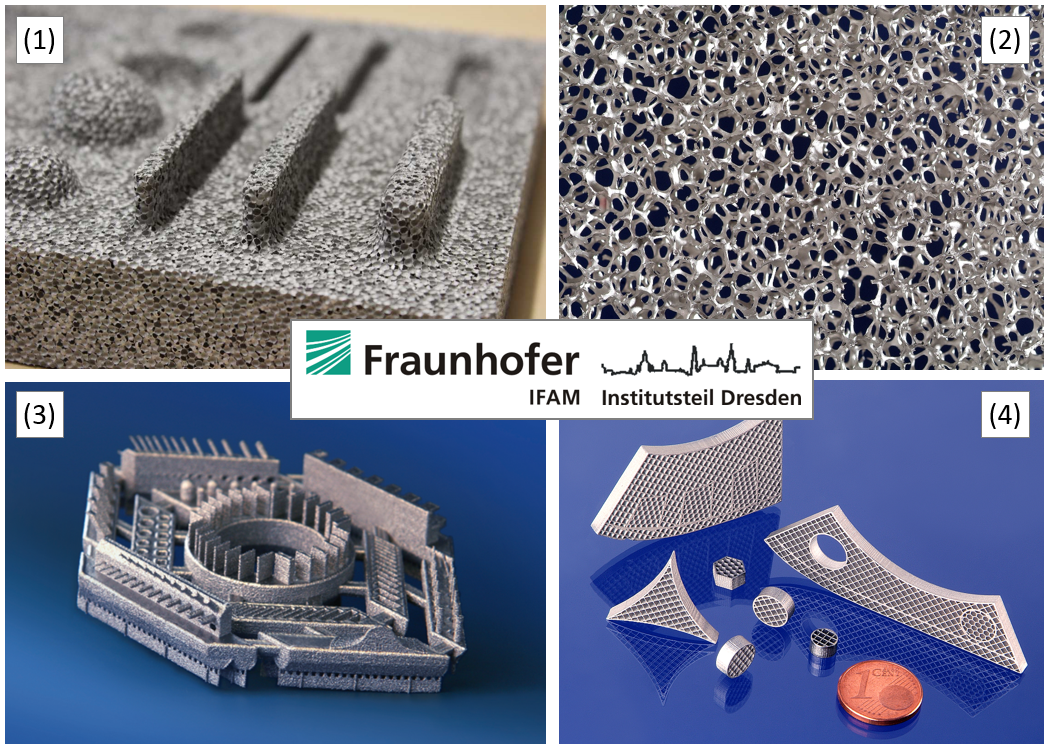

Das Prinzip der konturnahen Werkzeugtemperierung reduziert die thermisch zyklierte Werkzeugmasse auf den Kontaktbereich zum ur- bzw. umgeformten Werkstück, Voraussetzung dafür ist das Vorhandensein von Heizelementen und/oder Temperierkanälen in diesem Bereich. Dies erlaubt

• eine signifikante Einsparung von Wärme beim Aufheizen des Werkzeuges,

• eine deutliche Verkürzung der Zyklenzeiten und damit eine Kostensenkung sowie

• die Optimierung des Temperaturfeldes an der Werkstückoberfläche (variotherme Temperierung) für ein Höchstmaß an Fertigungsqualität.

Wir bieten Ihnen in diesem Zusammenhang

• die energetische Analyse von Temperierprozessen bzw. die Entwicklung innovativer Temperierkonzepte,

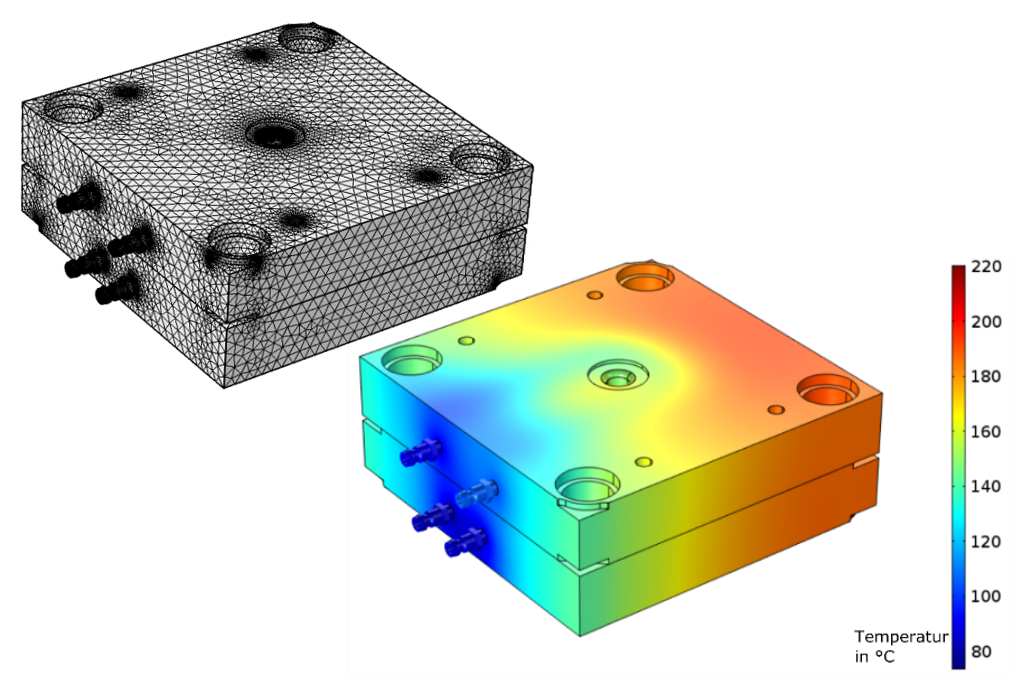

• die Durchführung wärmetechnischer Simulationen für die Prozessoptimierung bzw. Prozessgestaltung,

• die enge Kopplung mit werkstoffwissenschaftlichem und fertigungstechnischem Knowhow.

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM

Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung IFAM